3.树脂磨具的成型工艺

3.1树脂磨具的成型工艺流程

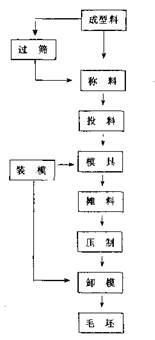

图三模压成型工艺流程

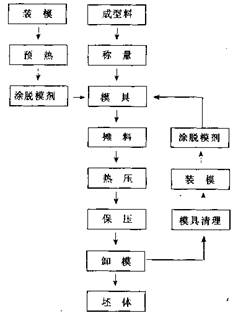

图四热压成型工艺流程

3.2树脂磨具的硬化

成型坯体经过热处理,其形状得以固定,成为具有一定硬度、强度和耐热性能的磨具,这热处理过程即为硬化。

坯体的硬化过程即是树脂结合剂的缩聚过程是树脂由低分子量的线形结构缩聚成网状或立体结构的高分子量树脂。在树脂分子间发生交联的过程中,液体酚醛树脂粘度下降(粉状酚醛树脂先溶化成液态),随着温度升高而变为弹性体,最后成为坚硬的固体。

坯体在热处理过程中,当温度达80~100℃时,由于树脂熔融和粘度降低,此时坯体的强度最低,当温度升到110~130℃时,树脂的聚缩反应加快,挥发物排出也较多,树脂的粘度剧增而由液态变为弹性体,坯体由软而逐渐变硬。温度再继续升高到180~190℃,并保持一段时间,树脂则完全硬化成不溶和不熔的固体,坯体随之而成坚硬的固体物。

3.3硬化条件对磨具机械性能的影响

3.3.1最高硬化温度对磨具机械性能的影响

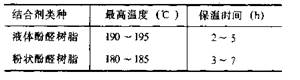

树脂磨具的最高硬化温度,是根据所选用的树脂种类而定。硬化温度过低,树脂硬化不完全,其化学稳定性差,机械强度低;若温度过高,则使树脂分解和碳化,降低磨具的强度、硬度和耐水性,较佳的最高硬化温度为:粉状树脂磨具:180~190℃;液体树脂磨具:190~195℃;环氧树脂磨具(酚醛树脂作固化剂):160~170℃;

酚醛树脂磨具的最高硬化温度与机械强度关系见表7-58和7-59。

3.3.2保温时间不同对磨具机械性能的影响

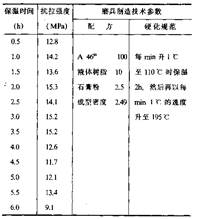

磨具的硬化保温时间与树脂的聚缩转化相关,并需视磨具规格大小及树脂结合剂量来定。表七、八、九示出各种保温时间与磨具强度关系。

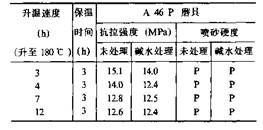

表七粉状树脂磨具在180℃保温时间不同的强度硬度关系

表八液体树脂磨具在195℃保温时间不同与强度关系

表九树脂磨具优选保温时间

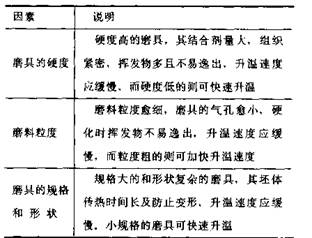

3.3.3升温速度对磨具机械性能的影响

升温速度应根据磨具的特性诸因素而定。表十升温速度与磨具规格及硬度要求的关系

⑴.升温速度与树脂流动性的关系

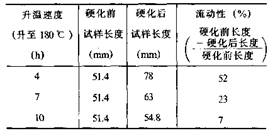

粉状酚醛树脂磨具不应在其熔化温度区缓慢升温。这样会使结合剂流动性能变差,从而降低了与磨料结合的能力,如表十一所示。

表十一升温速度与树脂流动性的关系

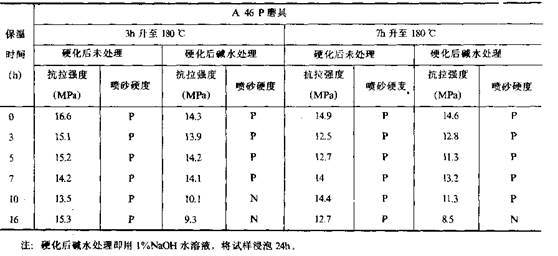

⑵.升温速度与磨具机械强度的关系,如表十二所示。

表十二升温速度与磨具机械强度的关系