表一树脂磨具常用磨料的种类和代号

树脂结合剂磨具常用的结合剂是人造(合成)树脂

⑴.人造树脂一股是高分子物质。外观为粘性液、高粘度胶状或固态的无定形有机物质。透明或半透明。

⑵.无固定熔点,但有软化或熔融范围。受热变软并逐渐熔化,熔化时发粘,有的受热可逐渐固化。温度超过一定范围,则发生分解,耐热性一般为70~200℃。少数树脂可以达到300~350℃。

⑶.不导电。

⑷.可溶于某些有机溶剂,不溶于水。

⑸.导热性比较差,导热系数一般只有0.23—0.70w/(m·k)。

⑹.线膨胀系数较大,一般为25×10-6~66×10-5,加上导热性差,大的残留内应力,在温度急剧变化时,容易使制品出现裂纹。

⑺.相对密度较小,一般均在1.5以下。

⑻.树脂都有“老化”现象,即树脂缓慢地氧化后,表面硬度降低,物理性能下降。

⑴.按其合成过程的反应类型,可分为缩聚型和聚合型

由聚合反应生成的树脂为聚合型树脂。常见的这类树脂有:聚乙烯、聚氯乙烯、聚苯乙烯、聚丙烯酸等。

由缩聚反应生成的树脂为缩聚型树脂。常见的这类树脂有:酚醛树脂、环氧树脂、脲醛树脂、三聚氰胺树脂、醇酸树脂,有机硅树脂等。

⑵.按其加工性能分类,可分为热固性树脂和热塑性树脂。

①.热固性树脂的特点

热固性树脂的低聚合度预聚体,一般为粘性液体,这种粘性液体加入固化剂(或不加固化剂),经加热到一定温度,固化成为不溶、不熔的坚硬固体,温度再升高,树脂不能再软化,只能逐步分解。这类树脂,一般具有较高的耐热性,受压不易变形,但是,机械强度一殷较低,必须通过添加填料等措施来提高其强度。属于这类树脂的有酚醛树脂、新酚树脂、环氧树脂、不饱和聚酯树脂、聚马来酰亚胺树脂等。

②.热塑性树脂的特点

热塑性树脂在常温下,一般为固体状,这种固体状树脂在一定温度范围内升高而变软,冷却后又变硬,再加热仍可变软,如此反复多次性质不变。这类树脂在常温下,有较好的机械性能,但是,耐热性和刚性较差。属于这类树脂的有酚醛树脂、聚矾树脂、聚乙烯醇缩醛、聚乙烯、尼龙等

作为树脂磨具结合剂使用的树脂应具备下列条件:

1.对磨料有较好的粘接能力;

2.具有良好的机械强度和耐热性能;

3.具有良好的工艺性能,便于加工制造;

4.价格便宜,货源充足。

常用作结合剂的人造树脂

目前,国内外制造树脂磨具,使用最多的人造树脂是酚醛树脂,另外还有环氧树脂,新酚树脂,聚乙烯醇缩醛,聚酰胺,尼龙等。为了适应某些特殊产品的要求,改善磨具的性能,近年来出现了以酚醛树脂为主,掺入一定量其它树脂的共混物作结合剂使用,如酚醛一环氧;酚醛一新酚;酚醛一聚酰胺;酚醛一聚矾—缩丁醛;酚醛—尼龙等。

以酚类化合物和醛类化合物为原料,在酸性或碱性催化剂的作用下反应而生成的高分子化合物,统称为酚醛树脂。磨具行业所使用的液体酚醛树脂是指用苯酚和甲醛作原料,以氨水或氢氧化钡作催化剂,经加热使之进行缩聚反应而生成的甲阶段的(A型)热固性酚醛树脂液。亦称甲阶酚醛树脂。在粉状树脂结合剂磨具生产中,采用低粘度的液体树脂作润湿剂在液体树脂结合剂磨具生产中采用较高粘度的液体树脂作结合剂。

磨具行业所使用的粉状酚醛树脂是用苯酚和甲醛作原料,以盐酸作催化剂,经加热使之进行缩聚反应而生成的热塑性酚醛树脂块,再经粉碎、筛选而成的热塑性酚醛树脂粉。这种树脂粉必须加入一定量的硬化剂—乌洛托品,才可以作为树脂磨具的结合剂。

⑴.苯酚、甲醛配料比的影响

制造树脂磨具所用的热塑性酚醛树脂时,苯酚和甲醛用量的摩尔比,一般采用1:0.8~0.9为宜。随着甲醛用量比例的增大,树脂产率增加,树脂软化点提高,游离酚含量降低。但是苯酚和甲醛的摩尔比不得达到甚至超过1:1,否则在缩聚反应过程中,容易转变为B型树脂。

⑵.缩聚反应时间的影响

制造热塑性酚醛树脂时,缩聚反应的速度受原料质量、实际配比、催化剂用量、反应条件等因素的影响,因此缩聚反应时间的伸缩性较大,一般在1.5~2.5h范围内。延长反应时间,缩聚反应趋于完全,所制得的树脂软化点提高,游离酚含量降低。

⑴.粉状树脂软化点的影响见图一。

图一粉状酚醛树脂软化点的影响

制造磨具所使用的热塑性酚醛树脂,一般要求其软化点在85-110℃范围内。在此范围内,在配方和工艺条件相同的情况下,软化点越高制得磨具的抗拉强度也越高,综合考虑树脂制造的难易程度、混料工艺性能和磨具强度,制造磨具所用的酚醛树脂,软化点控制在如105℃最为适宜。气温低时,软化点可适当控制低些。气温高时,软化点可适当控制高些。

⑵.树脂粉中乌洛托品配量对磨具机械性能的影响

粉状树脂中配入硬化促进剂一乌洛托品,是为了使热塑性树脂在加热情况下转变成固性树脂,树脂粉中含乌治托品6%~8%较好(国外有的国家配量达6%~14%)。配量不足时,部分线型结构的热塑性树脂分子未转变成网状结构的热固性树脂,因而磨具的耐热性能较差,硬度降低;配量过大时,多余的乌洛托品在硬化过程中,要从树脂中挥发出来,使树脂产生微小的气孔,致使磨具吸水率增大,机械强度和硬度降低。

1.3.3制造树脂磨具所用的粉状酚醛树脂的技术条件及测试原理

⑴.粉状酚醛树脂的技术条件

表二粉状酚醛树脂的技术条件

⑵.树脂软化点的测定原理

![]()

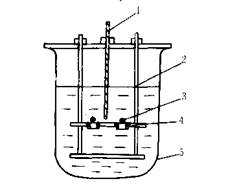

图二环球法软化点测定装置示意图

树脂软化点的测定是采用环球法,见图二。测定原理:在充满树脂试样的铜环上,放置一定重量的钢球,将铜环浸在水(或甘油)中加热,试样受热后开始软化,钢球通过软化的树脂,跃落到一定距离的档板上,此时,水(或甘油)的温度,即为该树脂的软化点。主要技术数据:钢球直径9.55mm,钢球质量3.54g,铜环高度6.4mm。

⑶.乌格托品含量的测定原理:

将树脂粉试样中所含的乌洛托品,完全充分的溶于水中,过滤、洗涤后,用化学分析方法测定水中所含乌洛托品的量.即可换算出试样的乌洛托品含量。

⑷.树脂粉流动性的测定

对于不同用途和性能的磨具,用不同流动性的树脂粉作结合剂。其方法为:

称取树脂粉(已加乌洛托品)10g,压制成直径为50mm高为50mm的圆柱形试块,卡尺测量其直径后,用小钉固定在45o角的斜面钢板上,放入40℃烘箱中,以每小时升10℃的速度加热8h,直至达到120℃为止,取出冷却后,用卡尺测量其直径,然后按下式计算出流动性百分数。

![]()

在树脂磨具生产中,为了改善结合剂或磨具的某些性能(如强度、硬度、耐热性、导电性、表面质量等),降低成本、改善制造工艺和加工工艺,需要添加适当的辅助材料。

辅助材料主要有填充剂、润湿剂、增塑剂、稀释剂、偶联剂等。

填充剂也称为填料。一般是指添加到结合剂中作为其中组份。

1.填充剂应具备的条件

①.对结合剂无破坏性的作用;

②.能满足磨具的某些特殊性能要求;

③.来源充足,加工方便,成本低廉,基本无毒;

④.在混料时易于分散;

2.常用填充剂的选择见表三。

表三常用填充剂的选择

混制粉状树脂磨具成型料时,必须加入适当的润湿剂。其作用是使磨料润湿,以便使树脂粉很好地粘附于磨粒的表面,以利于成型并保持毛坯的强度,常用润湿剂见表四。

表四常用润湿剂

1.对润湿剂的要求

润湿剂应符合下列要求:

⑴.必须保证型料的松散性、不易结块;⑵.基本无毒,不刺激人体;⑶.不破坏树脂强度;⑷.价格便宜,来源充足。

加入增塑剂,是为了降低聚合物的玻璃化温度。邻苯二甲酸脂类是环氧树脂常用的增塑剂,如:邻苯二甲酸二丁脂(DBP)、邻苯二甲酸二辛酯(DNOP)、邻苯二甲酸二异辛脂(DIOP)、邻苯二甲酸二异癸酯(DIDP)。

在树脂磨具生产中,使用最多的是邻苯二甲酸二丁脂。见表五。低分子的聚酰胺、聚脂、液体胶等也可以作增塑剂,这类增塑剂由于带有活性基团与树脂或硬化剂起化学反应,加入后能起增韧作用,这种增塑剂也叫增韧剂。

表五邻苯二甲酸二丁脂技术条件

稀释剂的主要作用是降低树脂液的粘度,改善成型料的流动性,酚醛树脂常用的稀释剂有乙醇,丙酮等。稀释剂用量要适度,用量过多.在硬化时容易造成起泡,收缩增大、降低强度等。

偶联剂的作用是在结合剂与被粘物之间形成化学键,常用偶联剂见表六。

在制造高速树脂砂轮时,为了提高结合剂的粘结强度,可以使用偶联剂,在处理玻璃纤维增强网时,也可以使用偶联剂。

树脂磨具常用的使用量一般为0.1~0.8%,它们能使磨具强度提高10%~30%。但是由于偶联剂的加入,磨粒不易脱落,磨削效率有所下降,因此,制造普通树脂磨具,一般不需要使用偶联剂。

高速树脂磨具所用的增强材料,国内主要是使用玻璃纤维网格布,也有采用玻璃短纤维或尼龙丝的,在混料时,将它们掺入到混合料中。

这些增强材料的作用是:提高砂轮回转强度,减少砂轮的疲劳,保留破碎砂轮碎片,提高薄片砂轮的侧面刚度。

玻璃纤维是由玻璃在熔融状态下,以外力拉制或喷吹而成的极细的纤维状材料。这些纤维经过合股成纱,编织成各种规格的玻璃纤维制品。

无碱玻璃纤维机械强度高,耐水耐湿气、电绝缘性好,但是成本高。有碱玻璃纤维成本低、耐酸性好,但是耐水性差,吸潮性大,电绝缘性差,成本比无碱玻璃纤维低10%~20%。

表六常用偶联剂