金属结合剂金刚石工具是采用粉末冶金方法将细小颗粒金刚石与金属粉末热压烧结而成的复合材料烧结体。金刚石工具一般由基体、过渡层和工作层三部分组成。基体起着承载工作层的作用。过渡层由结合剂和其他材料组成,是牢固连接基体和金刚石层的中间层,以保证工作层的完全使用。工作层由金刚石、结合剂和气孔组成,是金刚石工具起磨削作用的主要部分。

(一)金属结合剂配方的设计原理

1.配方设计的宗旨和依据

金属结合剂金刚石工具的配方设计,也像其他金刚石工具的设计一样,追求的总目标是:技术先进,经济合理。为了达到这样的目标,需要进行综合性的技术经济评估和可行性研究。技术上的可行性研究,主要考虑所设计的磨具是否具有优良的制造性能和使用性能,是否能够适合生产厂家现实条件和满足用户提出的磨削加工要求。经济上的可行性研究,则要从工具制造成本和使用过程中的磨削加工费用两方面考虑。

磨削加工工件的材质、磨削加工方式和加工质量要求,是金刚石工具配方设计的重要依据。在磨削加工中,只有在工具性能与加工材质、加工方式相适应的条件下,才能取得比较理想的效果。因此,必须掌握上述这些情况,才能据此进行磨具配方设计。

当磨具应具备的性能确定之后,设计者的任务就是从原材料配方和生产工艺上,如何使磨具满足所提出的性能要求。因此,各种原材料的性能及所起的作用,以及制造工艺对磨具的组织和性能的影响,是配方设计的另一方面的重要依据。

2.配方设计的任务

配方设计要完成的任务,或者说配方设计工作的基本内容,主要是选择各种适用的原材料并确定适当的配比,同时还要确定相应的制造工艺参数。

金属结合剂金刚石工具的原材料,除了钢质基体外,主要包括金刚石磨料、金属结合剂、非金属粉末添加成分以及润湿剂四类。磨具需用的原材料及其性能和用量,都要根据加工对象、加工方式、加工质量的要求来选择和确定。下面扼要列举配方设计要完成的几项主要工作。

(1)确定金刚石磨料的品种及浓度

不同品种的金刚石适用于加工不同的材质,这是一项基本原则。金刚石粒度和用量(即浓度)的选择,一般原则是:粗磨、高切除率的磨削,要求粗粒度和高浓度;而细粒度和低浓度,则适用于精磨。高光洁度磨削时,对金刚石的粒度组成要求比较严格,特别是不允许混入个别大粒。

(2)确定结合剂的成分及配比

结合剂配比设计是配方设计中一项极其重要的基本工作,其主要遵循以下两个原则:

a.结合剂的组成和性能应与金刚石磨料的品种和性能相适应

结合剂与磨料的品种、性能要互相配合,这是配方设计的一条重要原则,已经成为基本常识。例如国外的CDA系列和RVG系列,我国的RVD低强度金刚石,只适用于树脂结合剂磨具;MDA、MBG、MBD等各系列的中强度金刚石,则适用于青铜结合剂磨具;MBS,SDA、SMD等各系列的高强度金刚石,适合与钻基合金、铁基合金、钨基合金或硬质合金结合剂相配合,用于制造硬质石材锯片和地质钻头。

就青铜结合剂而言,其组织和性能,如强度、硬度、脆性、耐热性等性能,也随着青铜中各种成分及其含量的改变以及成型烧结工艺条件的不同,而呈现出相当大的差别。因此,不同类型的青铜结合剂也要与中强度系列中的不同牌号的金刚石品种相配合。例如铜锡二元合金一般配以MBD4,三元及更多元合金则配以MBD6、MBD8等。

b.结合剂的组成和性能应与加工材质和加工方式相适应

加工硬质合金,可用强度较低的脆青铜结合剂;加工玻璃、陶瓷,则要用强度和硬度较高的多元青铜结合剂。一般平面磨和外圆磨,可用强度较低的普通锡青铜结合剂;在强力磨削和深切入磨削时,则需要使用强度较高、导热性和耐热性好的多元合金系结合剂,这时往往要在Cu-Sn合金中添加一定量的银、镍,有时还要添加少量的钼、铍、钨、钛等金属,以便提高结合剂的强度指标(抗拉强度、抗弯强度等)和改善热学性能。

复杂合金总是比简单合金具有更好的力学性能,高强度、高硬度及超高强度、超高硬度的合金总是具有复杂的化学成分。因此,加工条件苛刻、要求高的磨具,一般都采用多元合金系结合剂。

c.金属结合剂中主要元素的作用

金属结合剂金刚石工具中常用的金属元素有粘结金属元素、增强金属元素、骨架材料元素及合金等。常用的粘结金属有:Cu、Sn等,增强金属有:Ni、Mn、Co、Fe等,W、WC、W2C、SiC以骨架材料加入。表1为主要金属的性能参数。

粘结金属及增强金属的主要作用是粘结和支撑金刚石,使其在各种工况下不至于过早脱落。要求具有良好的压制成型性、可烧结性、对金刚石和骨架材料有好的润湿性、烧结胎体有一定的韧性和耐磨性。粘结金属混合粉烧结过程中,能通过一定量液相的产生和扩散作用进行合金化,形成固溶体、化合物和中间相,使粘结金属和金刚石之间产生适当的粘结。最理想的情况是粘结金属和金刚石间有较高的附着功。或者在金属和金

表1主要金属元素性能参数

刚石界面上发生碳化物形成反应,从而降低界面张力,实现胎体和金刚石间具有足够的粘结强度。铜(Cu)在结合剂中的行为 在金属结合剂金刚石工具中,应用最多的金属是铜和铜基合金。铜和铜基合金之所以应用如此之广,是因为铜基结合剂有满意的综合性能,较低的烧结温度,好的成型性和可烧结性及与其它元素的相容性。

虽然铜对金刚石几乎不润湿,可某些元素与铜的合金能使其对金刚石的润湿性得到大幅度的改善并可以大大降低铜合金对金刚石的润湿角。

铜在铁中的溶解度不高,在a-Fe中溶解度为2.13%,在铁中过量的铜,急剧降低热加工性,使钢铁材料发生龟裂。另外,Cu与Ni、Co、Mn、Sn、Zn等,可形成多种固溶体,使基体金属得到强化。它对骨架材料钨、碳化钨、碳化钛等润湿情况比对金刚石的润湿好得多。

钴(Co)在结合剂中的行为 在金属结合剂中,钴被认为是最出色的结合剂金属,钴既可以降低结合剂和金刚石的界面张力,液相下对金刚石又有较大的附着功,约2.55×107J/cm2,是铜与金刚石附着功(2.35×108J/cm2)的十余倍,纯钴或钴基结合剂具有抗弯强度高,对碳材料和碳化物的润湿性和粘结性好,耐磨等优点。钴基结合剂金刚石工是具有令人满意的寿命和效率的最佳组合。

锡(Sn)在结合剂中的行为 锡是降低液态合金表面张力的元素。具有降低液态合金对金刚石(石墨)润湿角的作用,其主要作用有两个:一是起粘结相作用,使铁、铜、锡三种金属可以更好地结合在一起;二是改善结合剂的性能,降低金刚石工具的烧结温度。

Sn粉在熔化后由于毛细管力的作用会被吸入到Fe粉和Cu粉颗粒的孔隙中,形成一种粘结介质,会使三种金属相互扩散,同时会发生Fe粉和Cu粉在富Sn相中的溶解。当Sn粉熔化后,会快速地把足量的Fe和Cu溶解,从而降低金属结合剂的烧结温度,改善压制成型性。所以Sn在结合剂中的应用十分广泛,但因Sn的膨胀系数较大,使用受到—定的限制。

铁(Fe)在结合剂中的行为 铁是接触最多的元素,通过合金化,可使铁变成钢和合金。用纯净的铁粉作结合剂,Fe有双重作用,一是与金刚石形成渗碳体型碳化物;二是与其它元素合金化,强化胎体。铁基结合剂的力学性能高于铜基和铝基结合剂,与金刚石的润湿性高于铜基结合剂和铝基结合剂,铁与金刚石的附着功比钴高。

碳化硅(SiC)在结合剂中的行为 常用的骨架材料以碳化物为主。一般情况下,金属碳化物的熔点高于金属的熔点。骨架材料必须具备与金刚石和粘结金属有好的相容性。同时,还要求具有高的耐磨性。在—些金刚石制品中,随着工艺的逐步改进,骨架材料的用量越来越少。而SiC添加到铜基合金中,降低了铜合金和金刚石的界面张力,使接触角降低,由于碳化物形成反应降低界面张力,和用降低表面张力的元素相比,降低界面张力是起决定性作用的。在杨氏方程中,决定接触角大小的两个因素,界面张力比表面张力作用更大。从而使结合剂能更好的浸润金刚石,使工具的磨削效率得到提高。

(3)确定适当的磨具组织

磨具组织的三要素是磨料、结合剂和气孔。气孔率的大小和气孔的分布形态,是磨具组织特性的标志。

磨具组织是影响磨具强度和磨削性能的重要因素。一般的规律是:组织致密,则强度高、硬度高、耐磨性好、几何形状保持性好,但磨削时的冷却润滑性能差,容易产生发热烧伤和堵塞现象。反之,疏松的组织则有相反的效果。

一般来说,疏松的组织适合于大面积、大磨除量、高效率磨削加工的场合;而在成型磨削、切入磨削和坚硬难磨材料磨削时,要求磨具组织比较紧密,这时的磨具设计需要注意防止磨削堵塞和烧伤。

磨具组织的致密程度,在原材料确定之后,主要取决于其制造工艺。要确定磨具的组织,必须进行成型和烧结试验。因此,需要指出,在设计配方时,单纯考虑配料比而忽视与之有关的工艺是片面的。

(4)金属结合剂中润湿剂、临时粘结剂、润滑剂的应用

a.润湿剂和临时粘接剂

在金刚石与结合剂混合、装模进行热压烧结时,还需要加入润湿剂和临时粘结剂。润湿剂有很多种,常用的有蒸馏水、浓度3%左右的硼砂(Na2B4O7×10H2O)水溶液、聚乙烯醇水溶液等。其中聚乙烯醇水溶液效果最好,它既是润湿剂也是比较理想的临时粘结剂。

润湿剂和临时粘结剂有两种功能。一种功能是促使金刚石与结合剂混合均匀,防止层析。组成结合剂的金属密度往往比金刚石大几倍,如果不加润湿剂,结合剂豫金刚石就难以混合均匀,既是混匀了,在装料、摊料、刮料过程中,或者在振动时,都会重新离析分层(轻料浮在上面,重料沉在下面)。加入润湿剂后各种粉末颗粒表面被润湿,颗粒之间通过润湿剂产生了临时粘结作用。这种作用尽管微弱,但足以防止各种粉末由于密度不同而发生离析分层现象。因此,金刚石磨料就可以均匀地分散与结合剂之中。

润湿剂及临时粘结剂的另一种功能就是改善成型料的压制性能。粉状物料经润湿后,流动性得到提高,从而改善了压实性。同时,由于润湿剂的临时粘结作用,粉末容易压制成型,压坯强度提高,这对冷压成型尤为重要。

可见,出了磨料和结合剂之外,润湿剂也是金属结合剂配方中不可缺少的部分。润湿剂的用量一般不大,一般以金刚石在结合剂中不发生离析为限。润湿剂过多或过少,都会使粉末流动性下降。根据生产实践经验,润湿剂的加入量为金刚石重量的2%~3%为宜。

b.润滑剂

润滑剂的使用主要与冷压成型有关,因此润滑剂也叫成型剂。常用的润滑剂有石墨粉、二硫化钼、石蜡溶液、硬脂酸锂、硬脂酸锌等等。

润滑剂在成型过程中的作用表现在两个方面。一方面,在成型模具与成型料之间其润滑作用,降低二者之间的摩擦阻力。在成型时线在模套内壁和模芯外壁的四周擦上一层润滑剂,就是起这种润滑作用。这是润滑剂也叫脱模剂。

另一方面,润滑剂在粉末颗粒之间起润滑作用,降低粉末颗粒之间的摩擦阻力,从而改善粉末的压制性能。

总之,适量的润滑剂可以改善粉末的压制性能,提高压坯强度和密度,并易于脱模;但用量不当,也会引起不良后果。

(二)金属结合剂金刚石工具用料计算

1.合金理论密度的计算

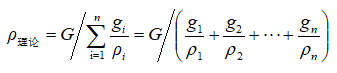

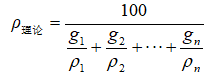

由多种金属组元构成的结合剂,经过烧结后就成为合金。合金的理论密度就是结合剂的理论密度,可按下式计算:

式中:ρ理论——合金的理论密度;

ρi——各组元的密度;

gi——各组元的质量。

如果已知合金组分的百分数,则上式可以改写成

式中:g1,g2,…,gn——结合剂配方中各组元所占的百分数。

实际上,结合剂很难烧结至理论密度,通常也没有必要打到那么致密的程度。因此上述理论密度只供参考。

2.金属结合剂金刚石工具用料计算

(1)金刚石的用量

每个工具的金刚石用量,可按下面公式计算:

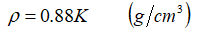

由于

所以

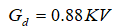

式中:Gd——金刚石重量(g);

ρ——单位体积中含有金刚石的质量(g/cm3);

K——金刚石浓度(%);

V——金刚石层的体积(cm3).

如果金刚石质量以克拉为单位,那么

则

(2)结合剂的用量

结合剂的用量根据不同的已知条件,可采用不同的计算方式。

a.由结合剂体积计算结合剂质量 金刚石工作层体积V减去金刚石所占体积Vd,其余部分就是结合剂所占体积Vb,即

Vb=V-Vd

因此可以用下式计算结合剂质量Gb:

Gb=ρ理论Vb=ρ理论(V-Vd)

由于Vd=CV

故有 Gb=ρ理论(V-CV)=ρ理论(1-C)V

式中:ρ理论——结合剂理论密度(g/cm3);

C——金刚石所占体积(%)。

体积百分数C与浓度百分数的关系表示为:

C=0.25K

b.由金刚石质量计算结合剂质量 如果金刚石质量已知,则结合剂质量Gb可由金刚石工具工作层质量G前去其中金刚石质量Gd而得到,即

Gb=G-Gd

将Gd公式代入,得

Gb=G-0.88KV或Gb=G-4.4KV

以G=ρ理论V及Gd=ρV代入式(Gb),则有

Gb=ρ理论V-ρV=(ρ理论-ρ)V

(三)金属结合剂金刚石工具的热压烧结

热压烧结是把粉末装在模腔内,在加压的同时使粉末加热到正常的烧结温度或更低一些,经过较短时间烧结得到致密而均匀的制品。热压烧结可将压制和烧结两个工序一并完成,可以在较低压力下迅速获得冷压烧结所达不到的密度,从这个意义上说,热压也是一种活化烧结。

热压烧结是粉末冶金发展和应用较早的一种热成型技术。其最大的优点就是可以大大的降低成形压力和缩短烧结时间,另外还可以制得密度极高和晶粒极细的材料。热压是一种强制的烧结过程,所以对粉末间的润湿性要求不是很高,并且在热压过程中,粉末塑性变形很大,使表面的氧化膜破碎,接触面积增大,进一步促进烧结。

热压烧结时胎体的致密化过程可分为三个基本阶段:

1.速致密化阶段,又称微流动阶段,致密化速度较大。表现为颗粒发生相对滑动,破碎和塑性变形,致密化速度主要取决于粉末的粒度、形状和材料的断裂和屈服强度;

2.致密化减速阶段,以塑性流动为主要机构,类似烧结后期的闭孔收缩阶段,空隙的对数与时间呈线性关系;

3.趋于终极密度阶段,主要以扩散机制使胎体致密化,其速度主要取决于扩散系数和浓度梯度,而扩散系数随温度的增加而增加。

热压烧结加热的方式分为电阻直热式、电阻间热式和感应加热式三种。在电阻烧结过程中,金刚石不导电,不能产生焦耳热。要靠金属粉末传递的热来使金刚石升温,一般在电阻热压烧结中,金刚石温度的升高,要滞后于金属粉末。由于电阻烧结是内热式烧结,粉末自行发热一般不需要均温时间,这一点和中频热压烧结不同,中频热压因中频有较强的趋肤效应,石墨模具温度—开始就高于金属粉末温度,测温位置反应的温度与实际粉末温度差异较大。所以在金刚石工具制造中电阻烧结是值得推荐的烧结工艺。

热压烧结工艺:

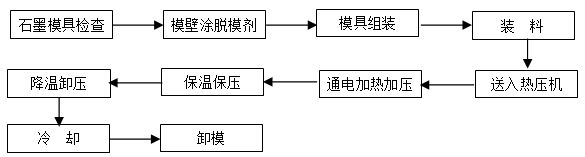

1.工艺步骤

2.工艺参数的选择

(1)压力选择

节块热压单位压力一般为20~30MPa。当模具尚未通电加热时,先置于热压机初始压力下,初始压力一般为热压压力的1/3左右,开始加热后将压力逐步升高至热压压力。当保温保压完毕,开始降温时,将压力下调至热压压力的1/3左右。

(2)烧结温度的选择

在空气中煅烧金刚石实验表明,800℃开始减重,晶体色泽变化,900℃是质量明显下降,变得疏松易碎,至1000℃完全燃烧,发出耀眼的光而上下灰烬。所以金属结合剂金刚石工具的热压烧结温度不能高于900℃,一般为结合剂熔点的70%~80%。保温时间根据节块大小以烧透为原则,一般为5~10min。

(四)配方试验项目及试验程序

试验工作是配方设计工作中的一个组成部分。在磨具配方设计中,无论是各种原材料品种和用量的选定,还是磨具组织、气孔率、成型密度的确定,只根据一般原则进行定性的分析,显然是远远不够的,还必须通过各种试验,测定有关的数据,进行定量的评估,才能得到最佳设计方案。

1.试验项目

需要试验测定的项目,包括原材料、磨具产品的性能参数和制造工艺参数。性能参数包括理化性能、力学性能、使用性能等多种参数。

a.原材料测试项目

金刚石、金属粉末、石墨等原料,一般情况下,只要符合技术条件的规定,不需要全面测定各项质量指标。在某些情况下,对于原料质量有疑问,或者有某些特殊要求,这时必须检测有关的质量指标。

b.结合剂测试项目

在配方试验中需要对结合剂进行测试的项目是比较多的。配混好的结合剂成型料,一般需要测定其松装密度、流动性、压实性(成型密度)等。

对烧结好的结合剂坯体,通常需要测定其抗拉强度、抗弯强度、韧性(延伸率)、硬度,有时还需要测定耐热性、耐蚀性等。同时,还需要测定相应的烧结工艺参数,包括烧结温度、烧结压力、保温保压时间等。

2.磨具产品测试项目

需要测定的磨具产品的使用性能,主要有磨耗比(或磨削比)、磨削效率和被加工的工件质量(尺寸和形位公差、表面粗糙度等)。有时还需要测定磨削力和磨削热(磨削温度),考察磨削噪音和堵塞情况,来帮助分析影响磨削比、效率和加工质量的原因,进一步改进配方。磨具的上述各项性能,一般都是通过磨削试验测定的,磨削试验是磨具性能最终的、最实际的综合性试验

试验程序

配方设计中的试验工作,一般程序是:

在全面分析各种原料性能和作用的基础上,根据磨具使用要求,选择结合剂成分及配比(一般要设计若干种配比,以供优选),经过烧结而制成试样。同时要测定其制造工艺参数。

测定结合剂试样的强度、硬度等各项性能,优选出性能良好的结合剂(一种或两种)。

利用选出的结合剂,按照设想的配方,试制成磨具。进行磨削试验或单项试验,测定磨具的各项性能,从而优选出最佳配方。