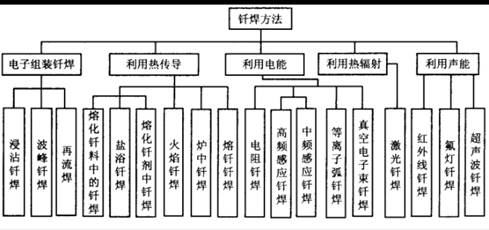

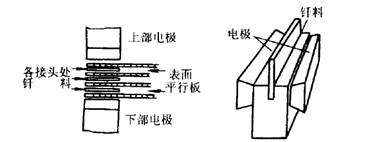

1钎焊的工艺方法

钎焊常用的工艺方法较多,主要是按使用的设备和工作原理区分的如图3。如按热源区分则有红外、电子束、激光、等离子、辉光放电钎焊等;按工作过程分有接触反应钎焊和扩散钎焊等。接触反应钎焊是利用钎料与母材反应生成液相填充接头间隙。扩散钎焊是增加保温扩散时间,使焊缝与母材充分均匀化,从而获得与母材性能相同的接头。

图3钎焊方法分类图

下面简要介绍几种常见的钎焊方法及其特点及适用范围。

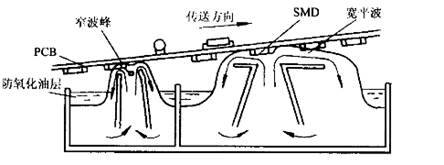

(1)波峰钎焊 用于大批量印刷电路板和电子元件的组装焊接。施焊时,250℃左右的熔融焊锡在泵的压力下通过窄缝形成波峰,工件经过波峰实现焊接。这种方法生产率高,可在流水线上实现自动化生产。波峰钎焊又可分为单波峰钎焊和双波峰钎焊以及喷射空心波钎焊。下图4为双波峰钎焊示意图。

图4双波峰焊示意图

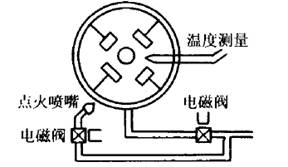

(2)火焰钎焊 用可燃气体与氧气或压缩空气混合燃烧的火焰作为热源进行焊接。火焰钎焊时,将钎剂溶液预先涂在接头表面上或者先将钎料棒加热,沾以钎剂,再带到加热了的接头表面。钎料可预先安置或手工送进。钎焊时应先将工件均匀地加热到钎焊温度,然后再加钎料,否则钎料不能均匀地填充间隙。对于预置钎料的接头,也应先加热工件,避免因火焰与钎料直接接触,使其过早熔化。火焰钎焊时,除可用单焰钎焊外,还可用多焰焊炬。钎焊方式除手工操作外,还有传统的自动火焰钎焊机,图5为特种火焰钎焊设备。这种方法适用于自行车架、铝水壶嘴等中、小件的焊接。

图5火焰钎焊设备示意图

(3)浸沾钎焊将工件部分或整体浸入覆盖有钎剂的钎料浴槽或只有熔盐的盐浴槽中加热焊接。浸渍钎焊可分为盐浴钎焊和金属浴钎焊。

盐浴钎焊主要用于硬钎焊。盐液由于是加热和保护的介质,故必须予以正确选择。盐浴浸渍钎焊的主要设备是盐浴槽。加热方式有两种。一种是外热式的,另一种是内热式的。金属浴钎焊是将装配好的工件浸入熔态钎料中,依靠熔态钎料的热量使工件加热到规定温度。与此同时,钎料渗入接头间隙,完成钎焊过程施加钎剂的方式有两种,一种是先将工件浸入钎剂溶液中,取出干燥后再浸入熔态钎料;另一种是在熔态钎料表面加一层熔态钎剂,工件通过熔态钎剂时就沾上了钎剂。

这种方法加热均匀、迅速、温度控制较为准确,适合于大批量生产和大型构件的焊接。盐浴槽中的盐多由钎剂组成。焊后工件上常残存大量的钎剂,清洗工作量大。

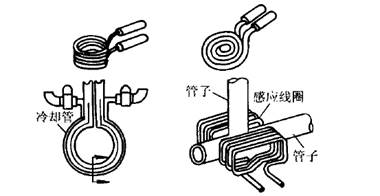

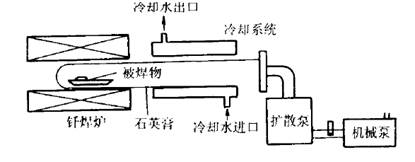

(4)感应钎焊 利用高频、中频或工频感应电流作为热源的焊接方法。感应钎焊时,工件放在感应器内(或附近),当交变电流通过感应器时,在其周围产生了交变磁场,由于电磁感应作用,使工件内产生感应电流,将工件迅速加热。感应圈(如图6)是传递感应电流的部件,感应圈设计的好坏对加热影响极大。单匝感应圈的加热宽度小,多匝感应圈的加热宽度大。感应圈大部分由铜管制成,工作时内部通以冷却水。为了提高热效率,又防止感应圈与工件发生短路,感应圈与工件的距离为3-6mm。

高频加热适合于焊接薄壁管件。采用同轴电缆和分合式感应圈可在远离电源的现场进行钎焊,特别适用于某些大型构件,如火箭上需要拆卸的管道接头的焊接。

图6感应线圈及感应钎焊示意图

(5)电阻钎焊又称为接触钎焊,是依靠电流通过钎焊处电阻产生的热量来加热工件和熔化钎料的。电阻钎焊分直接加热和间接加热两种式。电阻钎焊广泛使用铜基和银基钎料。

电阻钎焊可在通常的电阻焊机上进行,也可采用专门的电阻钎焊设备和手焊钳。电阻钎焊的优点是加热极快,生产率高,但适于钎焊接头尺寸不大、形状不太复杂的工件,如刀具、导线端头、电触点以及集成电路块元器件的连接等。

图7电阻钎焊示意图

(6)炉中钎焊将装配好钎料的工件放在炉中进行加热焊接,常需要加钎剂,也可用还原性气体或惰性气体保护,加热比较均匀。大批量生产时可采用连续式炉。炉中钎焊可分为空气炉中钎焊、保护气氛炉中钎焊和真空炉中钎焊。

真空炉中钎焊是在抽出空气的炉中或焊接室中硬钎焊,是连接许多同种或异种金属接头的一种经济方法,过程中不使用钎剂。真空条件特别适合于钎焊面积很大而连续的接头。如图8位真空炉中钎焊示意图。

图8真空炉中钎焊示意图

(7)电弧钎焊利用电弧加热焊件所进行的钎焊。兼有钎焊和电弧焊的特点,与普通电弧熔化焊相比,电弧钎焊具有以下明显的优势:接头的机械强度高,焊接热影响区小,成形美观,对表面光洁度要求不高,焊后不用清洗,节能高效易于实现自动化等。在对薄板、热敏感性高的金属材料、防磁隔磁部件或是存在金属表面涂层材料进行连接时能显示其独特的优点;同时又因电弧特有的“阴极雾化”去除氧化膜作用,避免了使用钎剂时对母材的腐蚀副作用,在生产中具有广泛的应用前景。

(8)气相钎焊利用非活性有机溶剂(氟化物)被加热沸腾产生的饱和范汽与工件表面接触时凝结放出的潜热而进行加热的。

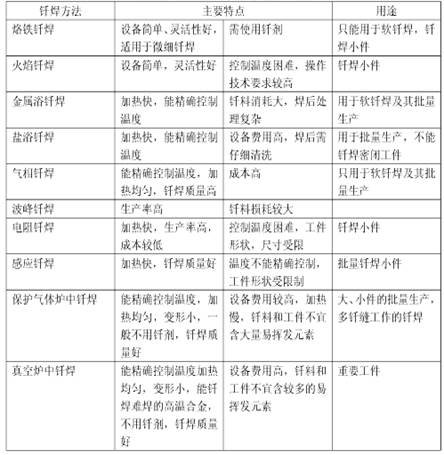

表1钎焊方法的特点及用途

钎焊方法种类较多,合理选择钎焊方法的依据是工件的材料和尺寸、钎料和钎剂、生产批量、成本、各种钎焊方法的特点等。表1综合了各种钎焊方法的优缺点及适用范围。

2钎焊的特点及应用

钎焊特点:

(1)钎焊加热温度较低,接头光滑平整,组织和机械性能变化小,变形小,工件尺寸精确。

(2)可焊异种金属,也可焊异种材料,且对工件厚度差无严格限制。

(3)有些钎焊方法可同时焊多焊件、多接头,生产率很高。

(4)钎焊设备简单,生产投资费用少。

(5)接头强度低,耐热性差,且焊前清整要求严格,钎料价格较贵。

钎焊应用:钎焊不适于一般钢结构和重载、动载机件的焊接。主要用于制造精密仪表、电气零部件、异种金属构件以及复杂薄板结构,如夹层构件、蜂窝结构等,也常用于钎焊各类异线与硬质合金刀具。钎焊时,对被钎接工件接触表面经清洗后,以搭接形式进行装配,把钎料放在接合间隙附近或直接放入接合间隙中。当工件与钎料一起加热到稍高于钎料的熔化温度后,钎料将熔化并浸润焊件表面。液态钎料借助毛细管作用,将沿接缝流动铺展。于是被钎接金属和钎料间进行相互溶解,相互渗透,形成合金层,冷凝后即形成钎接接头。

3钎焊生产工艺

钎焊生产过程包括焊前表面准备、装配、安置钎料、钎焊及钎后处理等工序。

工件表面准备:

a清除油污,(常用的是有机溶剂)。

b清除氧化物,(可用机械方法、化学浸蚀和电化学浸蚀方法)。

c母材表面镀覆金属,(常用的有电镀、化学镀、熔化钎料热浸、轧制包覆等)。

(2)零件的装配和固定:经过表面准备处理的零件在实施钎焊前必须先按图纸进行装配,可以用来固定零件的方法很多。对于尺寸小,结构简单的零件,可采用较简易的固定方法,诸如依靠自重、紧配合、滚花、翻边、扩口、旋压、模锻、收口、咬边、开槽和弯边、夹紧、定位销、螺钉、铆接、点焊等。对于结构复杂,生产量较大的焊件,主要装配固定方法是使用夹具。

(3)钎料的放置:在各种钎焊方法中,除火焰钎焊和烙铁钎焊外,大多数是将钎料预先安置在接头上的。放置钎料应遵循下述原则:

a尽可能利用钎料的重力作用和钎料间隙的毛细作用来促进钎料填缝。

b保证钎料填缝时间隙内钎剂和气体有排出道路。

c钎料要安放在不易润湿或加热中温度较低零件上。

d安放要牢靠,不致在钎焊过程中因意外干扰而错动位置。

e应使钎料的填缝的路程最短。

f防止对母材产生明显的熔蚀或钎料局部堆积。

(4)涂阻流剂:为了获得填缝密实、表面洁净的接头,希望钎料熔化后全部充填间隙而不要向间隙外、零件表面流失;主要方法是使用阻流剂。阻流剂主要是由氧化物,如氧化铝、氧化钛或氧化镁等稳定的氧化物与适当的粘结剂组成,将糊状阻流剂在钎焊前涂在接头邻近的零件表面上,由于钎料不能润湿这些物质,故被阻止流动。

(5)钎焊工艺参数:钎焊过程的主要工艺参数有钎焊温度和保温时间。钎焊温度通常选高于钎料液相线温度25~60℃,对某些结晶温度间隔宽的钎料,钎焊温度可以高于液相线温度100℃以上。保温时间视工件大小,钎料与母材相互作用的剧烈程度而定。

(6)钎焊后的清洗:钎剂残渣大多数对钎焊接头起腐蚀作用,也妨碍钎缝的检查,需清除干净。有机类软钎剂的残渣可用汽油、酒精、丙酮等有机溶剂擦拭或清洗;氧化锌和氯化铵等的残渣腐蚀性很强,应在10% NaOH的溶液中清洗,然后用热水或冷水洗净,硼砂和硼酸钎剂的残渣一般用机械方法或在沸水中长时间浸煮来解决。

(7)钎焊质量的检验:钎焊接头的检验方法可分为无损检验和破坏检验等。下面主要是无损检验的方法:

a外观检查。

b着色检验和荧光检验。这两种方法主要用来检查因外观检查发现不了的微小裂纹、气孔、疏松等缺陷。

c射线探伤。用来判定接头内部的气孔、夹渣、未钎透等缺陷。

d超声检验。超声检验所能发现的缺陷与射线检验相同。

f密封性检验。分3种,即水压检验适用于高压,气压检验适用于低压,煤油检验适用不受压容器。

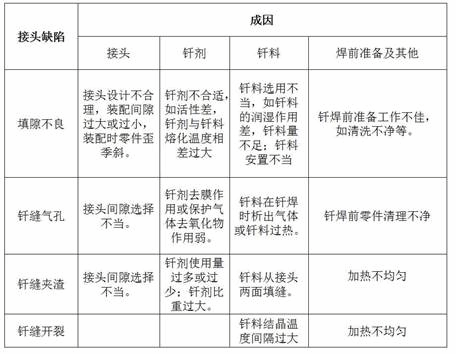

(8)钎焊接头缺陷钎焊接头常见的缺陷有:填隙不良、部分间隙未填满、气孔、夹渣、开裂(包括母材开裂)、钎料流失和溶蚀。

4钎焊接头设计

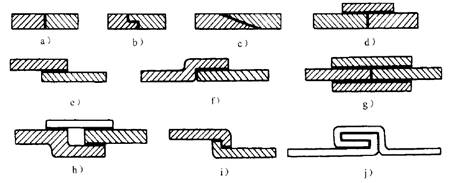

用钎焊连接时,由于钎料及钎缝的强度一般比母材低,若采用对接的钎焊接头,则接头强度比母材差,因而对接接头不能保证接头具有与母材相等的承载能力,钎焊接头大多采用搭接形式。他可以通过改变搭接长度达到钎焊接头与母材等强度。搭接接头的装配同对接接头相比也比较简单。

由于工件的形状不同,搭接接头的具体形式各不相同。以几种常见接头形式为例。

平板钎焊接头如图9所示,其中图9a、b、c是对接形式。当要求两个零件连接后表面平齐,而又能承受一定负载时,可采用图9b、c的形式。这时对零件的加工要求较高。其他接头有形式的是搭接接头,有的是搭接和对接的混合接头。随着钎焊面积的增大,接头承载能力也可提高。图9j是锁边接头,适用于薄件。

图9平板钎焊接头形式

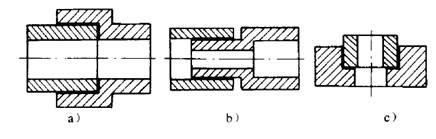

管件钎焊接头形式如图10所示。当零件在连接后的内孔径要求相同时,采用图10a,形式当两个零件在连接后的外径要求相同时,采用图10b形式;当接头的内外径都允许有差别时,可采用图10c形式。

图10管件钎焊接头形式

设计钎焊接头时,应考虑钎焊件的装配定位和钎料的安置等。装配时,装配间隙要均匀、平整和适当。间隙太小,会影响钎料的渗入与润湿,达不到全部焊合;间隙太大,则浪费钎料,且会降低钎焊接头强度。一般钎焊接头间隙取为0.05~0.2mm。

钎焊接头的缺陷钎接及其成因如下表2。

表2接头缺陷成因

钎焊接头缺陷的检验方法:钎焊接头缺陷的检验方法可分为无损检验和破坏性检验。

(1)外观检查

外观检查是用肉眼或低倍放大镜检查钎焊接头的表面质量,如钎料是否填满间隙,钎缝外露的一端是否形成圆角,圆角是否均匀,表面是否光滑,是否有裂纹、气孔及其它外部缺陷。

(2)表面缺陷检验

表面缺陷检验法包括荧光检验、着色检验和磁粉检验。它们用来检查外观及检查发现不了的钎缝表面缺陷,如裂纹、气孔等。荧睡检验一般用于小型工件的检查,大工件则用着色探伤法,磁粉检验法只用于磁性金属。

(3)内部缺陷检验

采用一般的X射线和γ射线、超声波和致密性检验。

X射线和γ射线是检验重要工件内部缺陷的常用方法,它可显示钎缝中的气孔、夹渣、未钎透以及钎缝和母材的开裂。钎焊结构的致密性检验常用方法有一般的水压试验、气密试验、气渗透试验、煤油渗透试验和质谱试验等方法。其中水压试验用于高压容器,气密试验及气渗透试验用于低压容器,煤油渗透试验用于不受压容器;质谱试验用于真空密封接头。