⑴ 熟悉交直流两用钨极氩弧焊机结构,电路原理,操作方法及工艺要点。

a.对照交直流两用钨极氩弧焊机电路图,了解主要电器元件的布置和作用;

b.识别控制箱面板上各仪表、按钮、开关的作用、操作方法及工作程序;

c.了解供气、供水、网路电源、焊接电源及焊炬的外部连接;

d.掌握气体流量、焊接电流、极性等的调节方法;

e.熟悉手工钨极氩弧焊机操作要领和工艺特点。

⑵ 直流钨极氩弧焊时,观察电源极性对阴极雾化作用及焊炬载流能力和钨极烧损的影响。

a.采用直流正接

在规范参数一定的条件下,焊接一定的时间,测定钨极烧损量。然后改变电流,找出电流对钨极烧损的影响。

测量钨极烧损方法:

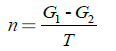

焊前,先称量出钨极重量G1(克),焊接一定时间T(分)后,再称出钨极重量G2(克),那么钨极烧损量

(1-1)

(1-1)

b.采用直流反接

重复上述实验步骤。

将实验中测得数据填入表1-1。

表1-1 焊接极性及电流对焊缝的影响

(3)操作步骤

手工钨极氩弧焊是一种双手同时操作的焊接方法,操作时,双手协调配合,才能焊出符合要求的优质焊缝,从这方面说,它的操作难度比焊条电弧焊大。基本操作技术主要包括引弧,焊枪摆动,送丝,收弧和焊道接头等。

1)手工钨极氩弧焊的引弧有两种,一种是非接触引弧,钨极与试件之间相距约3mm,由于高频电压使氩气电离而引燃电弧。另一种是短路的接触引弧,依靠钨极和引弧板接触引弧,接触引弧不可在坡口及试样上引弧,以免打伤金属表面或产生夹钨,应在引弧板上引弧。

2)手工钨极氩弧焊的焊枪运行基本动作包括沿焊枪钨极轴线的送进,沿焊缝轴线方向移动和横向摆动,尽管基本动作只有三种,但焊枪摆动的方法很多。手工钨极氩弧焊基本的焊枪摆动方式及适用范围见表1-2

表1-2手工钨极氩弧焊基本的焊枪摆动方式及适用范围

3)手工钨极氩弧焊是一种不熔化电极的焊接方法,即钨极在焊接过程中不熔化,填充金属依靠不带电的焊丝来补充,两者分开,互不干扰。因此焊接时可以根据具体情况添加填充焊丝或不添加焊丝,这对于控制熔透程度,掌握熔池大小,防止烧穿带来很大的方便,所以也容易实现全位置焊接,下面主要介绍焊接时添加填充焊丝的基本操作技术:

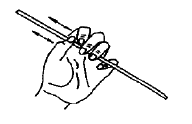

图1-2连续填丝焊接技术

(一)连续填丝 这种填丝操作技术焊接质量较好,对保护层的扰动小,但是比较难掌握。焊接时,左手小指和无名指夹住焊丝控制方向,大拇指和食指有节奏的将焊丝送入熔池区,如图1-2.当填丝量大,采用大规范参数时多采用此法。

(二)断续填丝 左手大拇指,食指和中指捏紧焊丝,小指和无名指夹住焊丝控制方向,焊丝末端应始终处于氩气保护区内,以免被空气氧化,填丝动作要轻,不得扰动氩气保护层,禁止跳动,以防止空气侵入。更不能像气焊那样在熔池中搅动,而是靠手臂和手腕的上下往复动作,将焊丝端部的熔滴送入熔池。

(三)填丝的要点

1熔透

2角度 填丝时,焊丝应与试件表面水平呈夹角15-20度左右,敏捷的从熔池前沿点进,随后撤回,如此反复动作。

3速度 填丝要均匀,快慢适当。

4摆动 根部间隙大于焊丝直径时,焊丝应跟随电弧同步做横向摆动。无论采用哪种填丝动作,送丝速度均与焊接速度相适应。

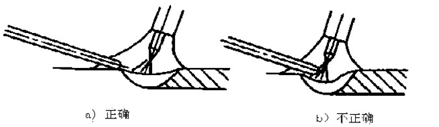

5位置 填充焊丝时,不应该把焊丝直接置于电弧下面,把焊丝抬得过高也不适宜,不应让熔滴向熔池“滴入”。填丝的正确与否见图1-3.

图1-3填丝位置示意图

6打磨

7氧化 撤回焊丝时,切记不要让焊丝端头撤出氩气的保护区,以免焊丝端头被氧化,在下次点进时,被氧化的端头进入熔池,造成氧化物夹渣或是产生气孔。

4) 收弧 当焊接中止时,就要收弧,而收弧技术的好坏,将直接影响焊缝质量和成形的美观。收弧一般有四种:增加焊接速度法;焊缝增高法;应用熄弧板法和焊接电流衰减法。在采用增加焊接速度收弧法时,焊枪前移速度要逐渐加快,焊丝的送给量逐渐减少,直到母材不熔化为止。一般常用的收弧方法是焊接电流衰减法。常用氩弧焊设备都配备有焊接电流的衰减装置,熄弧时,焊接电流自动减小,氩气开关延时10秒左右关闭,以防焊缝金属在高温下继续氧化。

5) 焊道接头在焊接过程中,由于某种原因,一条焊缝没有焊完,中途停止,就叫熄弧。再引燃电弧继续焊接,就出现了焊道接头。接头是两段焊道交接的地方,由于温度的差别和填充金属量的变化,该处易出现未焊透,夹渣,气孔和成形不良等缺陷,所以焊接过程中应尽量避免停弧,减少接头次数。

6) 焊接设备的焊前焊后检查

1检查水路,电路,气路

2负载检查 通过短时间焊接,进一步检查水路,电路,气路

3焊后检查 关闭水阀,气阀,电源。

4清理现场。