1)焊枪操作的基本要求

(1)焊枪开关的操作

按焊枪开关,开始送气,送丝和供电,然后引弧,焊接

焊接结束时,释放焊枪开关,随后停丝,停电和停气。

(2)喷嘴与工件的距离

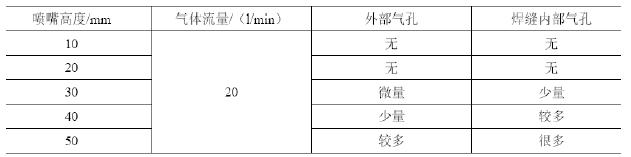

表2-1喷嘴的高度与生成气孔的倾向

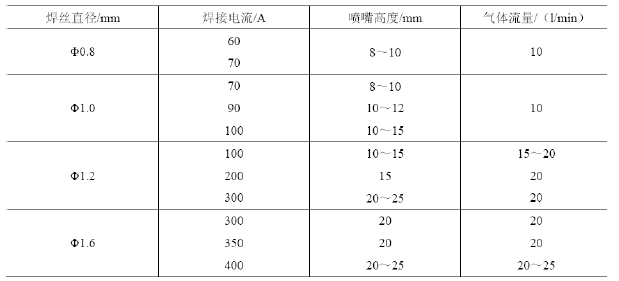

喷嘴与工件的距离要适当,过大时保护不良,电弧不稳。喷嘴高度与气孔的关系如表2-1所示。可见,喷嘴的高度超过30mm时,焊缝中产生气孔。喷嘴高度过小时喷嘴易产生粘附飞溅和难以观察焊缝。所以不同焊接电流,应保持合适的喷嘴高度,如表2-2所示

(3)焊枪的角度和指向位置

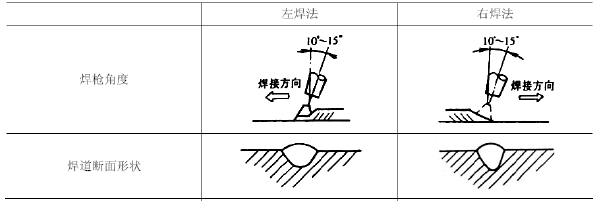

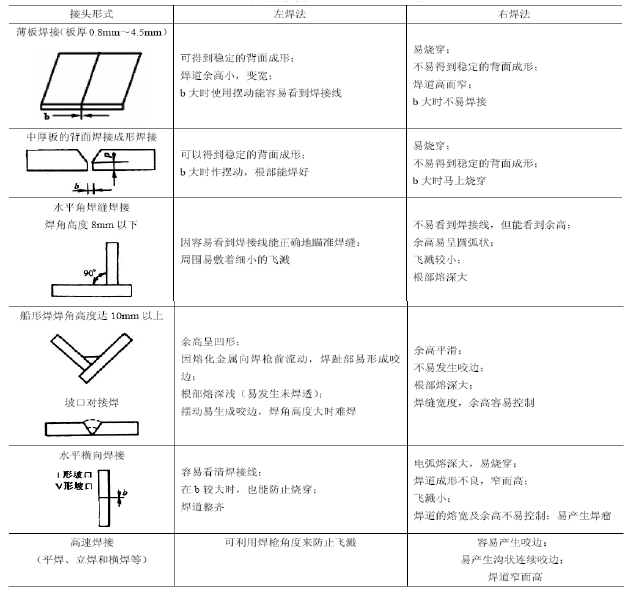

半自动CO2焊时,常用左焊法,其特点是易于观察焊接方向,熔池在电弧力作用下,熔化金属被吹向前方,使电弧不能直接作用到母材上,熔深较浅,焊道平坦且变宽,飞溅较大,但是保护效果较好。右焊法时,熔池被电弧力吹向后方,因此电弧能直接作用到母材上,熔深较大,焊道变窄而高,飞溅略小,见表2-3所示。左焊法和右焊法在各种焊接接头中的应用特点如表2-4所示。

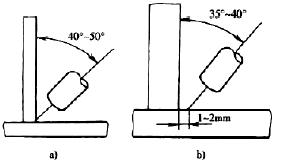

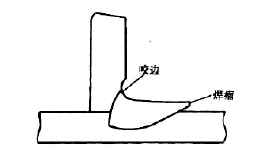

焊接水平角焊缝时,焊枪指向位置特别重要。用250A以下的小电流焊接时,焊缝约为5mm以下,可按图2-5a所示,焊枪与垂直板40-50度,并指向尖角处。当焊接电流大于250A时,焊角尺寸约为5mm以上,可按图2-5b所示,这时焊枪与垂直板增加到35-45度,指向位置在水平板上距尖角1-2mm处为宜。焊枪指向垂直板,焊缝将出现图2-6所示的形状,垂直板咬边而水平板形成焊瘤。

表2-2喷嘴高度与焊接电流,气体流量的关系

表2-3焊枪角度

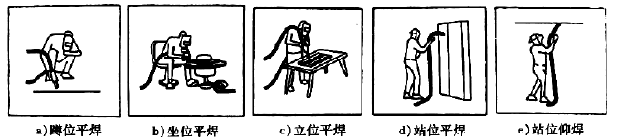

(4)操作姿势

由于CO2气体保护焊的焊枪比较重,焊枪后面又拖着一根僵硬的送丝导管,因此操作者较吃力,为了长时间生产,每个操作者都应该根据焊接位置,选择正确的持枪姿势。采用正确的持枪姿势,能够长时间,稳定的进行焊接。图2-7为焊接不同位置焊缝时的正确持枪姿势。

图2-5水平角焊缝时焊枪的指向位置

图2-6水平角焊缝时的咬边和焊瘤

表2-4各种焊接接头左焊法和右焊法的比较

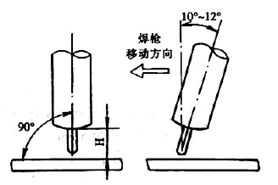

(5)焊枪的移动

焊接过程中,操作者可根据焊接电流的大小,熔池的形状,工件的熔合情况,装配间隙等,调节焊枪前移速度。为了焊出均匀美观的焊道,焊枪移动时应该严格保持如图2-8所示的焊枪角度,保持焊枪与工件合适的相对位置。同时还要注意焊枪移动速度的均匀,焊枪应对准坡口中心线,保持横向摆动摆幅一致。焊枪的摆动形式及应用范围见表2-5所示。

图2-7正确的持枪姿势

图2-8焊枪移动时的角度和位置

表2-5焊枪的摆动形式及应用范围

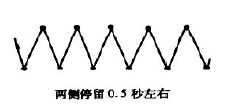

图2-9锯齿形的横向摆动

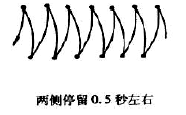

图2-10弯月形的横向摆动

为了减少线能量输入,减少热影响区,减小变形,通常不希望采用大的横向摆动来获得宽焊缝,提倡采用多层多道来焊接厚板,当坡口小时,如焊接打底焊缝时,可采用锯齿形较小的横向摆动,如图2-9所示。当坡口大时,可采用弯月形横向,如图2-10所示。

2)基本操作技术

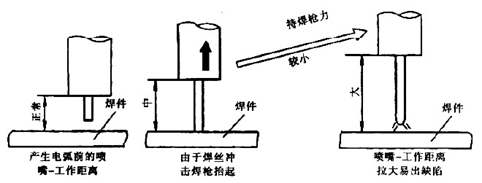

(1)引弧引弧时,将焊枪喷嘴与工件保持正常焊接时的距离,且焊丝端头距工件表面2-4mm。随后按焊枪开关,待送气,供电和送丝后,焊丝将与工件相碰短路引弧,结果必然同时产生一个反作用力,将焊枪推离工件,这时如果操作者不能保持住喷嘴到工件的距离,容易产生缺陷。如图2-11所示,要求操作者在引弧时应握紧焊枪和保持喷嘴距工件的距离,如图2-12所示。

图2-11引弧操作不适当的情况

图2-12正确的引弧过程

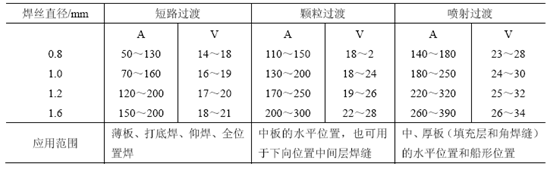

(2)焊接焊接过程中关键是保持合适的焊枪的倾角和喷嘴的高度,沿焊接方向尽可能的均匀移动,当坡口较宽时,为保证两侧熔合好,焊枪还要作横向摆动。操作者应判断焊接工艺参数是否合格,主要依靠在焊接过程中看到的熔池大小和形状,电弧的稳定性,飞溅的大小及焊缝成形的好坏来调整焊接工艺参数,不同熔滴过渡形态的工艺参数及应用见表2-6所示。

采用短路过渡方式进行焊接时,若工艺参数合适,则焊接过程中电弧稳定,可观察到周期性的短路过程,可听到均匀的,周期性的啪啪声,熔池平稳飞溅较小,焊缝成形好。

表2-6不同熔滴过渡的工艺参数及应用范围

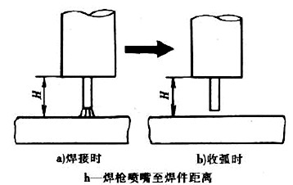

(3)收尾焊接结束前必须收尾,若收弧不当易产生弧坑,并出现弧坑裂纹,气孔等缺陷。收弧时焊枪除停止前进外,不能抬高喷嘴,即使弧坑已填满,电弧已熄灭,也要让焊枪在弧坑处停留几秒才能移开,如图2-13所示。

图2-13收弧时的正确操作

(4)接头为保证接头质量在多层多道焊时,接头应尽量错开。