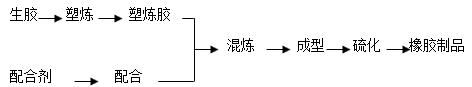

橡胶制品的基本工艺过程包括配合、生胶塑炼、胶料混炼、成型、硫化五个基本过程.如图2-1所示。

图2-1橡胶制品生产工艺过程

1.生胶的塑练

生胶是线型的高分子化合物,在常温下大多数处于高弹态。然而生胶的高弹性却给成型加工带来极大的困难,一方面各种配合剂无法在生胶中分散均匀,另一方面,由于可塑性小,不能获得所需的各种形状。为满足加工工艺的要求,使生胶由强韧的弹性状态变成柔软而具有可塑性状态的工艺过程称作塑炼。

生胶经塑炼以增加其可塑性,其实质是生胶分子链断裂,相对分子质量降低,从而使生胶的弹性下降。在生胶塑炼时,主要受到机械力、氧、热和某些化学增塑剂等因素的作用。工艺上用以降低生胶相对分子质量获得可塑性的塑炼方法可分为机械塑炼法和化学塑炼法两大类,其中机械塑炼法应用最为广泛。橡胶机械塑炼的实质是力-化学反应过程,即以机械力作用及在氧或其他自由基受体存在下进行的。在机械塑炼过程中,机械力使大分子链断裂,氧对橡胶分子起化学降解作用,这两个作用同时存在。

本实验选用开炼机对天然橡胶进行机械法塑炼。生胶置于开炼机的两个相向转动的辊筒间隙中,在常温(小于50℃)下反复受机械力作用,使分子链断裂,与此同时断裂后的大分子自由基在空气中氧化作用下,发生了一系列力学与化学反应,最终达到降解,生胶从强韧高弹性变为柔软可塑性以满足混炼的要求。塑炼的程度和塑炼的效率主要与辊筒的间隙和温度有关,若间隙愈小、温度愈低,力化学作用愈大,塑炼效率愈高。此外,塑炼的时间、塑炼工艺操作方法及是否加入塑解剂也影响塑炼的效果。

2,橡胶的配合剂

常包括硫化剂、硫化促进剂、助促进剂、防老剂、填充剂、石蜡和机油等。橡胶必须经过交联(硫化)才能改善其物理机械性能和化学性能,使橡胶制品具有实用价值。硫磺是橡胶硫化的最常用的交联剂,本实验配方中的硫磺用量在5phr(phr---每100份树脂中的含量,下同)之内,交联度不很大,所得制品柔软。选用两种促进剂对天然橡胶的硫化都有促进作用;不同的促进剂同时使用,是因为它们的活性强弱及活性温度有所不同,在硫化时,使促进交联作用更加协调、充分显示促进效果。助促进剂即活性剂在炼胶和硫化过程中起活化作用:化学防老剂多为抗氧剂,用来防止橡胶大分子因加工及其后的应用过程的氧化降解作用,以达到稳定的目的;石蜡与大多数橡胶的相容性不良,能集结于制品表面起到滤光阻氧等防老化效果,并且在成型加工中起润滑作用;碳酸钙作为填充剂有增容降成本作用、其用量多少也影响制品的硬度和力学强度。

3.胶料的混炼

混炼就是将各种配合剂与塑炼胶在机械作用下混合均匀,制成混炼胶的过程。混炼过程的关键是使各种配合剂能完全均匀地分散在橡胶中,保证胶料的组成和各种性能均匀一致。

为了获得配合剂在生胶中的均匀混合分散,必须借助炼胶机的强烈机械作用进行混炼混炼胶的质量控制对保持橡胶半成品和成品性能有着重要意义。混炼胶组分比较复杂,不同性质的组分对混炼过程、分散程度以及混炼胶的结构有很大的影响。

本实验混炼也是在开炼机上进行的。为了取得具有一定的可塑度且性能均匀的混炼胶,除了控制辊距的大小、适宜的辊溢(小于90℃)之外,必须按一定的加料混合程序操作。一般的原则是:量少难分散的配合剂首先加到塑炼胶中,让其有较长的时间分散;量多易分散的配合剂后加;硫化剂应最后加人,因为一旦加入硫化剂,便可能发生硫化反应。过长的混炼时间将会使胶料焦烧,不利于其后的成型和硫化工序。

4.橡胶制品的模型硫化

橡胶制品种类繁多,其成型方法也是多种多样的,最常见的有模压、注压、压出和压延等。由于橡胶大分子必须通过硫化才能成为最终的制品,所以橡胶制品的成型大部分仅限于半成品的成型。例如压出和压延等方法所得的具有固定断面形状的连续型制品及某些通过几部分半制品贴和而成的结构比较复杂的模型制品,这仅是半成品,其后均要经硫化反应才定型为制品。面注压和模压成型的制品其硫化以在成型时同时完成,所得的就是最终的制品。

本实验采用模压成型法(模型硫化法)制取天然软质硫化胶片,它是将一定量的混炼胶置于模具的型腔内,通过平板硫化机在一定的温度和压力下成型,同时经历一定的时间使胶阵发生适当的交联反应,最终取得制品的过程。

天然橡胶的硫化反应机理是:在促进剂的活性温度下,由于活性剂的活化及促进剂,分离成游离基,促使硫磺成为活性硫,同时聚异戊二烯主链上的双键打开形成橡胶大分子自由基,活性硫原子作为交联键桥使橡胶大分子间交联起来而成立体网状结构。硫化过程中主要控制的工艺条件是硫化温度,压力和时间。