塑料薄膜是应用广泛的高分子材料制品。塑料薄膜可以用挤出吹塑、压延、流延、挤出拉幅以及使用狭缝机头直接挤出等方法制造,各种方法的特点不同,适应性也不一样。其中吹塑法成型塑料薄膜,经济、简便,同时结晶型和非晶型塑料都适用,吹塑成型不但能成型薄至几十微米的包装薄膜,也能成型厚达0.3mm的重包装薄膜。既能生产窄幅,也能得到宽度达近2m的薄膜.这是其他成型方法无法比拟的。在吹塑过程中塑料受到纵横方向的拉伸取向作用。制品质量较高,因此吹塑成型在薄膜生产上应用十分广泛。

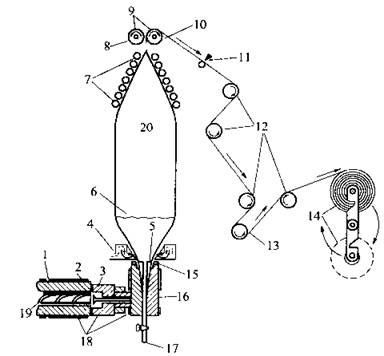

用于薄膜吹塑成型的塑料有聚氯乙烯、聚乙烯、聚丙烯、尼龙以及聚乙烯醇等。目前国内外以前两种居多,但后几种塑料薄膜的强度或透明度较好,已有一很大发展。吹塑是在挤出工艺的基础上发展起来的一种热塑性塑料的成型方法。吹塑的实质就是在挤出的坯内通过压缩空气吹胀后成型的。它包括吹塑薄膜和中空吹塑成型。在吹塑薄膜成型中,根据牵引的方向不同,通常分为平挤上吹、平挤下吹和平挤平吹三种工艺方法,其基本原理都是相同的,其中以平挤上吹法应用最广。本实验是用平挤上吹工艺成型低密度聚乙烯(LDPE )薄膜、如图1-1。

塑料薄膜的吹塑成型是在挤出机的前端安装吹塑口模。粘流态的塑料从挤出机口模挤出成管坯后用机头底部通入的压缩空气使之均匀而自由地吹胀成直径较大的管膜、膨胀的管膜在向上牵引的过程中,被纵向拉伸并逐步冷却,经人字板夹和牵引辊牵引,最后经卷绕辊卷绕成双折膜卷。

在吹塑过程中,各段物料的温度、螺杆的转速.机头的压力和H模的结构、风环冷却、室内空气冷却以及吹入空气压力,膜管拉伸作用等都直接影响薄膜性能的优劣和生产效率的高低。

1.管坯挤出

挤出机各段温度的控制是管坯挤出最重要的因素,通常沿机筒到机头口模方向,塑料的温度是逐步升高的,且要达到稳定的控制。本实验对LDPE吹塑,原则上机筒温度依次是140℃,160℃,180℃递增,机头口模处稍低些。熔体温度升高,粘度降低,机头压力减少,挤出流量增大,有利于提高产量。但若温度过高和螺杆转速过快,剪切作用过大,易使塑料分解,且出现膜管冷却不良,所得泡(膜)管直径和壁厚不均,影响操作的顺利进行。

图1-1吹塑薄膜工艺示意图

1挤出料筒;2过虑网;3多孔板;4风环;5芯模;6冷凝线;7导辊;8橡胶夹辊;9夹送辊;10不锈钢夹辊;11处理棒;12导辊;

13均衡张紧辊;14收卷辊;15模环;16模头;17空气入口;18加热器;19树脂;20膜管

2.机头和口模

吹塑薄膜的主要设备为单螺杆挤出机,属于是平挤上吹,其机头口模是转向式的直角型,作用是向上挤出管状坯料。口模缝隙的宽度和平直部分的长度与薄膜的厚度有一定的关系,如吹塑0.03~0. 05mm厚的薄膜所用的模隙宽度为0.4~0.8mm,平直部分长度为7~l4mm。

3.吹胀与牵引

在机头处通入压缩空气使管坯吹胀成膜管,调节压缩空气的通入量可以控制膜管的膨胀程度。衡量管坯被吹胀的程度通常以吹胀比α来表不,吹胀比是管坯吹胀后的膜管的直径D2与挤出机环形口模直径D1的比值、即:

α= D2/D1 (1-1)

吹胀比的大小表示挤出管坯直径的变,也表明了粘流态下大分子受到横向拉伸作用力的大小。常用吹胀比在2~6之间。

吹塑是一个连续成型过程,吹胀并冷却过程的膜管在上升一卷绕途中,受到拉伸作用的程度通常以牵伸比β来表示,牵伸比是膜管通过夹辊时的速度v2与口模挤出管坏的速度v1之比,即:

β= v2/v1 (1-2)

由于吹塑和牵伸的同时作用,使挤出的管坯在纵横两个方向都发生取向,使吹塑薄膜具有一定的机械强度。因此,为了得到纵横向强度均等的薄膜,其吹胀比和牵伸比最好是相等的。不过在实际生产中往往都是用同一环形间隙口模,靠调节不同的牵引速度来控制薄膜的厚度,故吹塑薄膜纵横向机械强度并不相同,一般都是纵向强度大于横向强度。

吹塑薄膜的厚度δ与吹胀比和牵伸比的关系可用下式表示:

δ=b/(a×β) (1-3)

δ:薄膜厚度(mm);b:机头口模环形缝隙宽度(mm)

4风环冷却

风环是对挤出膜管的冷却装置,位于模具膜管的四周,操作时可调节风量的大小,控制膜管的冷却速度。在吹塑聚乙烯薄膜时,接近机头处的膜管是透明的,但在高于机头约20cm处的膜管就显得较浑浊。膜管在机头上方开始变得浑浊的距离称为冷凝线距离(或称冷却线距离)。膜管浑浊的原因是大分子的结晶和取向。从口模间隙中挤出的熔体在塑化状态被吹胀并被拉伸到最终的尺寸,薄膜到达冷凝线时停止变形过程,熔体从塑化态转变为固态。在相同的条件下、冷却线的距离也随挤出速度的加快而加长,冷却线距离的高低影响薄膜的质量和产量。实际生产中,可用冷却线距离的高低来判断冷却条件是否适当。用一个风环冷却达不到要求时,可用两个或两个以上的风环冷却。对于结晶型塑料,降低冷却线距离可获得透明度高和横向撕裂强度较高的薄膜。

5薄膜的卷绕

管坯经吹胀成管膜后被空气冷却,先经人字导向板夹平,再通过牵引夹辊,而后由卷绕辊卷绕成薄膜制品。人字板的作用是稳定已冷却的膜管,不让它晃动,并将它压平。牵引夹辊是由一个橡胶辊和一个金属辊组成,其作用是牵引和拉伸薄膜。牵引辊到口模的距离对成型过程和管膜性能有一定影响,其决定了膜管在叠成双折前的冷却时间,这一时间与塑料的热性能有关。