磨具中各种原材料的比例关系以及磨具的硬度、粒度、成型密度、组织号等具体数据就是磨具配方。它是根据磨具的使用要求和工艺性能,经过试验,生产实践和磨削鉴定而制定的。

在树脂磨具配方中,磨具硬度主要依靠结合剂用量和成型密度来调节,增加配方的结合剂用量或增大成型密度,可以提高磨具的硬度,反之则可以降低磨具的硬度

提高磨具强度的主要办法:⑴.提高磨具硬度、加大结合剂用量、增大成型密度以及采用混合粒度等方法都能提高磨具强度。⑵.加入适当的填充剂如半水石膏,玻璃短纤维等。⑶.加入适当的偶联剂(表面处理剂)等。此外还有一些非配方性的提高磨具强度的方法,如:⑴.对磨料进行酸、碱洗。如用0.2%的NaOH溶液洗涤磨料,用清水冲洗干净后,在700℃煅烧1h,使磨料表面变为粗糙表面,以增强树脂的粘结力,可使磨具抗拉强度提高30%左右。⑵.砂轮内部或砂轮表面使用玻璃纤维网格布作为增强材料,可以提高砂轮的回转强度。⑶.用金属环加固砂轮,可以提高砂轮的回转强度。

⑴.满足产品的使用性能要求。

⑵.要符合国家标准中有关强度的规定要求,以保证使用安全性。

⑶.在保证满足产品使用性能和安全性的前提下,尽量节约原材料,不提高成本的前提下,尽量提高产品质量。

⑷.在不影响产品质量的前提下,使配方具有良好的混料工艺性能和成型工艺性能有利于缩短硬化时间,提高设备生产率。

⑸.对于系统配方的制定来说,还应注意配方的规律性。

⑹.配方设计时除要考虑结合剂的种类、形态外,还要考虑磨具的形状,磨削加工要求等因素。

这是磨具行业常用的一种配方法。其步骤如下:

⑴.在选择原材料的基础上,根据相关经验数据,原料配比。

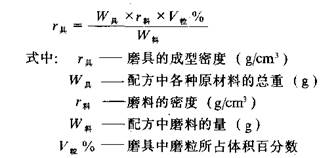

⑵.根据磨具要求的组织号,按下列公式计算出各种结合剂量的成型密度,得出初步配方表。

![]()

①.对于配方中“以磨料的量为l00份,其它材料按占磨料的百分比列入”的表示法,其公式为:

![]()

②.对于“以构成磨具成型料的各种材料的总量为100份,每种材料占总量的百分数列入”的配方表示法,其公式为:

![]()

⑶.按上述设计的配方表进行配混料,制成硬度试块(P100×20×20)和8字块,记录料的干湿程度、成型压力和实际密度。

⑷.按一定的加热曲线进行硬化,硬化后的试块,经表面加工后测试试块的硬度,硬化后的8字块,测定其抗拉强度,对所得数据进行整理。

⑸.调整不符合的配方点,再进行试验,得出初步配方。

⑹.选择有代表性的规格,进行投产验证。

⑺.再经调整,最后确定正式的配方表。