材料在应力和腐蚀环境的共同作用下引起的破坏叫应力腐蚀。这里需强调的是应力和腐蚀的共同作用。材料的应力腐蚀具有很鲜明的特点,应力腐蚀破坏特征,可以帮助我们识别破坏事故是否属于应力腐蚀,但一定要综合考虑,不能只根据某一点特征,便简单地下结论。

应力腐蚀开裂(Stress Corrosion Cracking (SCC) )简称应力腐蚀,是对SCC敏感的材料在环境和应力的同时作用下发生的脆性断裂。应力腐蚀开裂是危害性最大的局部腐蚀形态破坏形式之一,在腐蚀过程中,若有微裂纹形成,其扩展速度比其它类型的局部腐蚀速度要快几个数量级,应力腐蚀开裂是一种“灾难性的腐蚀”如桥梁坍塌,飞机失事,油罐爆炸,管道泄漏都造成了巨大的生命和财产损失。此外,如核电站,船只,锅炉,石油化工也都发生过应力腐蚀开裂的事故。

应力腐蚀开裂是一种亚临界裂纹生长现象,分为裂纹萌生、裂纹亚临界扩展和剩余截面最终过载断裂三个阶段。发生应力腐蚀时,环境的腐蚀性较弱,应力水平也低于材料的屈服强度,因此材料表面一般没有明显的腐蚀现象,材料也没有明显的塑性变形,加之应力腐蚀裂纹很纤细,很难被发现,从而易发生突发性的断裂,造成灾难性后果。工程实践表明,SCC是很常见的同时也是很危险的一种断裂失效模式。

1材料应力腐蚀的特点

材料应力腐蚀引起的破坏,常有以下特点:

(1)造成应力腐蚀破坏的是静应力,远低于材料的屈服强度,而且一般是拉伸应力(近年来,也发现在不锈钢中可以有压应力引起)。最早发现的冷加工黄铜子弹壳在含有潮湿的氨气介质中的腐蚀破坏,就是由于冷加工造成的残留拉应力的结果。假如经过去应力退火,这种事故就可以避免。

这种拉应力的来源可以是:

1)工作状态下构件所承受的外加载荷形成的抗应力;

2)加工,制造,热处理引起的内应力;

3)装配,安装形成的内应力;

4)温差引起的热应力;

5)裂纹内因腐蚀产物的体积效应造成的楔入作用也能产生裂纹扩展所需要的应力。

(2)应力腐蚀造成的破坏,是脆性断裂,没有明显的塑性变形。

(3)一般认为纯金属不易发生应力腐蚀开裂,合金比纯金属更易发生应力腐蚀开裂。只有在特定的合金成分与特定的介质相组合时才会造成应力腐蚀。例如α黄铜只有在氨溶液中才会腐蚀破坏,而β黄铜在水中就能破裂。介质的特点是:可使金属或合金形成纯化膜,在介质中有破坏纯化膜完整性的离子存在。

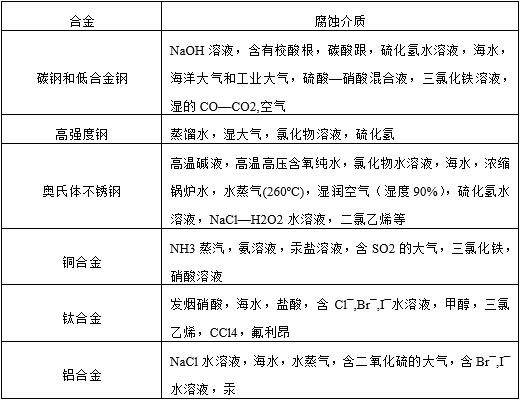

表1列出了各种合金的应力腐蚀开裂的环境介质体系:

表1各种合金的应力腐蚀开裂的环境介质体系

而且介质中的有害物质浓度往往很低,如大气中微量的H2S和NH3可分别引起钢和铜合金的应力腐蚀开裂。空气中少量的NH3是鼻子嗅不到的,却能引起黄铜的氨脆。例如,19世纪下半叶,英军在印度生产的弹壳每到雨季就会发生破裂。由于不了解真正的原因,当时给了个不恰当的名字叫“季脆”(后来,了解到其真正的原因是:黄铜弹壳应力加上印度大气中含有微量NH3,导致了弹壳的破裂)。又如,奥氏体不锈钢在含有几个ppm(10-6)氯离子的高纯水中就会出现应力腐蚀开裂。再如,低碳钢在硝酸盐溶液中的“硝脆”,碳钢在强碱溶液中的“碱脆”都是给定材料和特定环境介质结合后发生的破坏。氯离子能引起不锈钢的应力腐蚀开裂,而硝酸根离子对不锈钢不起作用,反之,硝酸根离子能引起低碳钢的应力腐蚀开裂,而氯离子对低碳钢不起作用。

(4)应力腐蚀开裂是材料在应力和环境介质共同作用下经过一段时间后,萌生裂纹,裂纹扩展到临界尺寸,此时由于裂纹尖端的应力强度因子K1达到材料的断裂韧性K1c,发生失稳断裂。即应力腐蚀开裂过程分为三个阶段:裂纹萌生,裂纹扩展,失稳断裂。

1)裂纹的萌生

裂纹源多在保护膜破裂处,而膜的破裂可能与金属受力时应力集中与应变集中有关,此外,金属中存在孔蚀,缝隙腐蚀,晶间腐蚀也往往是SCC裂纹萌生处。萌生期长短,少则几天,长达几年,几十年,主要取决于环境特征与应力大小。

2)裂纹扩展

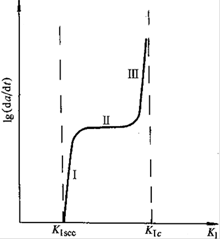

应力腐蚀开裂的裂纹扩展过程有三种方式。应力腐蚀开裂裂纹的扩展速率da/dt与裂纹尖端的应力强度因子KI的关系具有图1的三个阶段特征。在第一阶段da/dt随KI降低而急剧减少。当KI降到KIscc以下时应力腐蚀开裂裂纹不再扩展,因此KIscc时评定材料应力腐蚀开裂倾向的指标之一。在第二阶段,裂纹扩展与应力强度因子KI大小无关,主要受介质控制。在这阶段裂纹出现宏观和微观分枝。但在宏观上,裂纹走向与应力方向是垂直的。第三阶段为失稳断裂,纯粹由力学因素KI控制,da/dt随KI增大迅速增加直至断裂。

图1应力腐蚀裂纹的da/dt-KⅠ关系曲线

3)失稳断裂

由于裂纹扩展后,受力面积降低,使应力局部集中,裂纹急剧扩展,导致材料失稳断裂。

若通过实验测出某种材料在第二阶段的da/dt值及第二阶段结束时的KI值,就可估算出机件在应力腐蚀条件下的剩余寿命。

应力腐蚀的裂纹扩展速率一般在10-9-10-6m/s,有点像疲劳,是渐进缓慢的,这种亚临界的扩展状况一直达到某一临界尺寸,使剩余下的断面不能承受外载时,就突然发生断裂。

(5)应力腐蚀裂纹的传播途径常垂直于拉力轴。

(6)应力腐蚀破坏的断口,其颜色灰暗,表面常有腐蚀产物,而疲劳断口的表面,如果是新鲜断口常常较光滑,有光泽。应力腐蚀的主裂纹扩展时常有分枝。但不要形成绝对化的概念,应力腐蚀裂纹并不总是分枝的。应力腐蚀引起的断裂,一般为沿晶断裂,可以是穿晶断裂,也可以是晶间断裂。如果是穿晶断裂,其断口是解理或准解理的,其裂纹有似人字形或羽毛状的标记。

图2应力腐蚀断口的微观形貌

沿晶断口及腐蚀产物

1)宏观形貌:与疲劳断口相似,有亚稳扩展区和最后瞬断区。由于SCC的发生需要腐蚀介质的参与,因此SCC裂纹多萌生于材料表面,裂纹源一般为局部腐蚀(比如点蚀或缝隙腐蚀)的蚀坑或其它类型的裂纹(如焊接和热处理裂纹)。SCC裂纹在宏观上是脆性的,即使原本韧性很好的材料发生SCC时也是脆性的,宏观上很少有塑性变形。微观上裂尖塑性变形很小,裂尖尖锐,导致很大的应力集中。许多SCC裂纹在宏观上分叉,裂纹平面与主应力基本垂直。与疲劳断裂相似,从裂纹亚临界扩展区尺寸与过载瞬断区尺寸的比例关系可以推测应力水平的高低。由于环境条件的变化或SCC和过载的交替进行,SCC断口上会出现海滩花样,应与疲劳区分开来。由于SCC断口常常由于腐蚀或介质污染而变色,这为区分SCC与疲劳提供了一条途径。

SCC主裂纹或主断口附近常出现表面裂纹,这些表面裂纹基本平行于主断口,其机理也是SCC。在主断口上还会出现二次裂纹,因此,当主断口因腐蚀无法观察的情况下,可以打开表面裂纹或垂直于断口作剖面,也许可以发现SCC的特点。由于表面裂纹和二次裂纹没有打开,不受试样清洗的影响,裂缝里保存了在发生SCC时的介质成分,某些组分还可能被浓缩,因此,对裂缝里进行微区成分分析可以较好地了解当时介质的真实成分。

2)微观形貌:SCC裂纹在材料中的路径有沿晶,也有穿晶,还有混合的,取决于材料、热处理和环境。铝合金、低碳钢、高强钢和α 黄铜等材料的SCC断口为沿晶的,而镁合金和γ不锈钢出现穿晶分叉的SCC裂纹。沿晶断口常被轻微腐蚀或被少量腐蚀产物覆盖,以致电镜下沿晶小刻面的平面不光滑、棱角不锐利,或者小刻面上有腐蚀坑,严重时小刻面上有腐蚀沟槽,即所谓“核桃纹”。用AC纸粘取断口表面的附着物后,可用电子探针、能谱或X射线荧光分析等进行成分分析,从中获取环境成分信息。穿晶断口呈现解理花样。由于腐蚀,断口上有时会出现“泥纹花样”,这实际是腐蚀产物干燥后的龟裂,应注意区分是断裂后断口的腐蚀还是在腐蚀和应力共同作用下的断裂,后者才是SCC。