1.钢的非正常组织

(a)魏氏组织

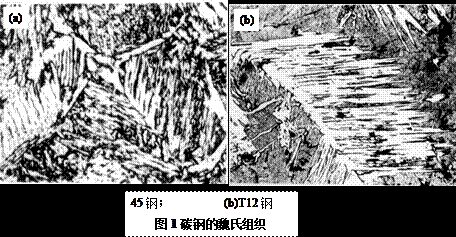

在亚共析和过共析钢中,如果由于过热或其他原因使钢的奥氏体晶粒粗大,则在适当的冷却条件下,在过饱和固溶体晶粒内,将沿某些惯习面上析出与母相保持一定结晶学关系的新相,在光学显微镜下观察可看到,这些新相成针状(或条状),并排列成为有规则的几何图形嵌入母相晶粒内,形成魏氏组织,其分布呈羽毛状或三角形状。魏氏组织与上贝氏体两者形态是相似的,但分布状况有所不同,表现在,魏氏组织铁素体的分布是由彼此分离且常常有教大交角的片状铁素体组成的,而上贝氏体铁素体板条是成束分布的。所形成的新相,在亚共析钢中为铁素体(常发现于含碳量低于0.6%的碳素钢及合金钢中),在过共析钢中为渗碳体。由原奥氏体晶界直接析出的称为一次魏氏组

织铁素体(渗碳体),而从网状铁素体(渗碳体)扩展而成的称为二次魏氏组织铁素体(渗碳体)。见图1。

(b)球化不完全

过共析球化组织按(YB5-59)规定,碳素工具钢分十级,合金工具钢分六级。当球化后金相组织中除了球化渗碳体外,尚有细小的片状渗碳体存在,称为球化不完全。这种组织较完全球化的组织硬度偏高,淬火开裂倾向增大,A′较多。见图2。

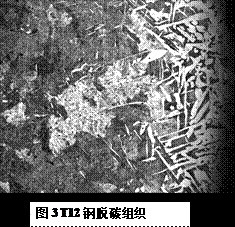

(c)脱碳

钢在加热和保温时,由于周围气氛的作用,使表面层中的碳全部或部分丧失的现象。见图3。

(d)不完全淬火

常规热处理中,压共析钢的淬火温度,一般选在AC3以上30℃~50℃,若在α+γ两相区加热淬火后,由于存在α相使淬火钢的硬度不足,耐磨性差。亚共析钢在两相区加热淬火称为不完全淬火。见图4。

(e)过共析钢完全淬火组织

过共析钢在Acm以上加热时,过剩的渗碳体会全部溶解于奥氏体中,使淬火钢保留大量的A′,使硬度下降。同时奥氏体晶粒变得粗大,导致机械性能变坏。此外,会增加淬火应力和造成脱碳现象。过共析钢完全淬火组织特征与过热相似。见图5。

(f)过热

由于加热温度过高或保温时间过长导致奥氏体晶粒剧烈长大,并在以后退货证或过程中形成粗大铁素体晶粒式魏氏组织,或在淬火后形成粗大淬火马氏体。见图5。

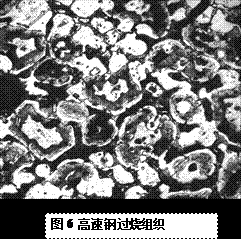

(g)过烧

由于加热温度过高,使钢中较低熔点的组成物熔化,导致成不可挽救的损坏现象。见图6。

2.钢的化学热处理

将工件置于活性介质中间加热保温,使活性原子深入到工件表层,并达到饱和,因而改变了工件层的成分、组织、性能,不同的活性介质,工艺不同,工件表层成分、组织不同、性能不同。根据活性介质,可分为渗碳、渗氮、碳氮共渗、氮碳共渗(软氮化)渗硼和渗金属(铝、铬、钒、铌等)。

(a)渗碳

根据渗碳剂使用时的不同状态,渗碳法可分为固体渗碳、液体渗碳、气体渗碳和特殊渗碳。

(Ⅰ)固体渗碳:活性碳原子(固体碳粒)和催渗剂(Na2CO3或BaCO3)。

(Ⅱ)液体特殊渗碳:加热介质(NaCl+KCl或NaCl+BaCl2)和活性碳原子(NaCN或KCN)和催渗剂(Na2CO3或BaCO3)。

(Ⅲ)气体渗碳:煤油,丙酮,甲醇等有机液体。

(Ⅳ)特殊渗碳:

(ⅰ)真空渗碳:把渗碳气体充入炉内并达到预定压力(此时进行渗碳)。渗碳过程结束后,再把炉内抽成真空,此时表面高碳区的碳原子继续向心部扩散,达到预定表面含碳量及渗层深度。

(ⅱ)离子渗碳:把零件装入加热室内,通入渗碳气体,并使阴阳极间产生辉光放电,使渗碳气体电离产生碳离子并向零件表面轰击进行渗碳。

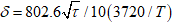

通常渗碳温度为:900~950℃,渗碳时间(τ)可由下关系式获得:

式中:

δ—渗碳层深度(mm),

τ—保温时间(h),T—渗碳温度(K)

渗层组织:表层至心部依次为:渗碳体(Fe3C)+珠光体(P)→珠光体(P)→珠光体(P)+铁素体(F)见图7。

(b)渗氮

渗氮法可分为固体氮化、液体氮化、气体氮化和等离子氮化。其中气体氮化最常用。

气体氮化:把零件放在NH3气流中,在500~700℃之间进行渗氮。

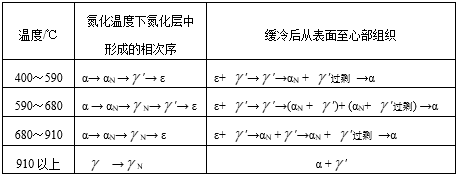

不同温度氮化后氮化层的组织有所不同,见表1,渗氮温度一般选在Ac1以下。570℃氮化组织见图8。

表1不同温度氮化后氮化层中形成的相次序和缓冷后的组织

*表中:α为氮在α-Fe中间隙固溶体;αN为氮在α-Fe固溶体中的活度(其值αN=ωN/fa,fa为活度系数,ωN氮在α-Fe固溶体中的溶解度);γ为氮在γ-Fe中间隙固溶体(590℃以上存在);γ′为成分可变的间隙相;ε是一种成分可变的氮化物(Fe(2~3)N)。

(c)碳氮共渗

碳氮共渗是渗碳和渗氮工艺的综合,兼有二者的长处。有固体、液体和气体碳氮共渗三中,碳氮共渗温度为820~860℃,其深层组织取决于共渗层中的碳、氮浓度、钢种及共渗温度。在共渗层的最外层往往形成碳氮化合物,在化合物层里面为含碳氮奥氏体。淬火后,渗层表面为马氏体基体上弥散分布着碳氮化合物和残余奥氏体。

(d)氮碳共渗(软氮化)

氮碳共渗是以渗氮为主的低温化学热处理工艺方法,共渗温度一般选为570℃,其深层组织与渗氮相似。