本试验主要测定金属材料的σ0.2,σb,δ和ψ等性能指标。

1.屈服点σs

试样在拉伸过程中,载荷不增加或首次下降而仍继续伸长时的最小应力称为屈服点σs。

式中,Ps为屈服点的载荷,F0为试样标距部分原始截面积。Ps之值可借助于试验机测力度盘的指针或拉伸曲线来确定。

(1)指针法:当测力度盘的指针停止转动的恒定载荷或第一次回转的最小载荷即为Ps;

(2)图示法:在拉伸曲线上找出屈服平台的恒定载荷(图1a)或第一次下降的最小载荷(图1b)即为Ps。

2.屈服强度σ0.2

对于无明显物理屈服现象的材料,则应测定其屈服强度σ0.2,σ0.2为试样在拉伸过程中标距部分残余伸长达原标距长度的0.2%时的应力。

σ0.2=P0.2/F0(MPa)

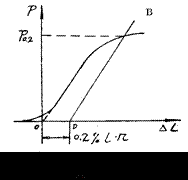

屈服强度载荷P0.2可用图解法或引伸计法测定。

⑴图解法:在拉伸过程中自动绘制具有足够大倍数的拉伸曲线(其伸长量Δl座标轴的放大倍数应不小于50倍)载荷P座标轴每mm所表示的应力不大于1kgf/mm2)能在伸曲线上(见图2),自弹性直线段与横座标轴的交点0起,截取一段等于规定残余伸长的距离OD(用试样平行部分的长度l计算)。再从D点作平行于弹性直线段的DB线拉伸曲线于B点,对应于此点的载荷即为P0.2。

⑵引伸计法

引伸计是用来精密测量试样微量变形的仪器。它的种类很多,有杠杆式,千分表(或百分表)式等,此外还有电子引伸计。引伸计上有固定刀刃和活动刀刃,两刀刃间的距离称为仪器的标距了le。使用时将两刃口接触到试样上,用以感受标距以内试样的微分变形。然后通过一系列杠杆或千分表(百分表)将变形量放大足够倍数(一般在1000倍以下)后,带动指针在标尺上读出。设引伸计的放大倍数为n,则标尺上每一分格(1mm)所表示的试样实际变形量为1/nmm.

用引伸计法测定P0.2时,首先将试样安放在试验机的夹头内,施加约相当于予期屈服强度10%的初载荷P0。再将引伸计装夹在试样上,继续施加载荷至2 P0,保持5~10秒后卸载至P0,看引伸计指针能否灵活转动。然后调节引伸计的零点或以引伸计指针所指格数作为条件零点。接着就可用卸载法或直接加载法测定P0.2。本实验采用卸载法。从P0起第一次加载至使试样在引伸计标距长度内的部分产生的总伸长量为0.2%le.n+(1-2)分格。式中第一项为规定残余伸长量,第二项为弹性伸长量。以后卸载荷至P0,在引伸计上读出此次加载使试样产生的残余伸长量。以后每次加载应使试样产生的总伸长量为:前一次加载的总伸长量加上规定残余伸长量与已产生的残余伸长量之差,再加上1~2分格的弹性伸长增量。直至实测的残余伸长量等于或大于规定值为止。最后根据试验记录,用内插法求出规定残余伸长量时的载荷即为P0.2。

3.抗拉强度σb

将试样加载至断裂,由测力度盘或拉伸线上读出试样拉断前的最大载荷Pb,Pb所对应之应力即为抗拉强度σb。

4.伸长率δ

伸长率δ为试样拉断后标距长度的增量与原标距长度的百分比,

试样的标距是按公式 计算而得,

计算而得,![]() 为试样原始横截面积,系数K.常取5.65和1.3。

为试样原始横截面积,系数K.常取5.65和1.3。

当K取5.65时,标距 等于5

等于5 ,其中

,其中 为试样原始直径,可获得伸长率δ5;当K取1.3时,标距

为试样原始直径,可获得伸长率δ5;当K取1.3时,标距 等于10

等于10 ,可获得伸长率δ10。

,可获得伸长率δ10。

式中, 和

和 分别为试样原标距长度和拉断后标距间的长度(mm)。由于试样断裂位置对δ有影响,其中以断在正中的试样拉伸率最大。因此,测量断后标距部分长度

分别为试样原标距长度和拉断后标距间的长度(mm)。由于试样断裂位置对δ有影响,其中以断在正中的试样拉伸率最大。因此,测量断后标距部分长度 时,规定以断在正中试样的

时,规定以断在正中试样的 为标准,若不是断在正中者,则应换算到相当于在正中的

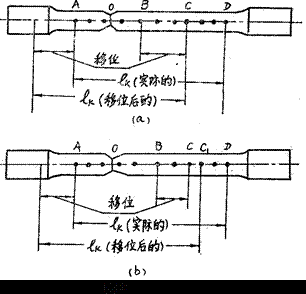

为标准,若不是断在正中者,则应换算到相当于在正中的 。为此,试样在拉伸前应将标距部分划为10等分,划上标记。测量

。为此,试样在拉伸前应将标距部分划为10等分,划上标记。测量 时分为两种情况:⑴如果拉断处到邻近标距端点的距离大于1/3

时分为两种情况:⑴如果拉断处到邻近标距端点的距离大于1/3 ,可直接测量断后两端点的距离为

,可直接测量断后两端点的距离为 ;⑵如果拉断处到邻近标距端点的距离小于和等于1/3

;⑵如果拉断处到邻近标距端点的距离小于和等于1/3 ,要用移位法换算

,要用移位法换算![]() ,如图3所示。

,如图3所示。

5.断面收缩率ψ

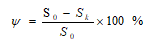

断面收缩率ψ为试样拉断后缩颈处横截面积的最大缩减量与原横截面积的百分比,

式中,S0和Sk分别为试样原始横截面积和拉断后缩颈处的最小横截面积(mm2)。测定Sk的方法对于圆柱试样在缩颈最小处两个互相垂直方向上测其直径,然后取其算术平均值。