钢件热处理时,首先将其加热到奥氏体状态,经保温后再以不同方式冷却而得到不同的组织结构和性能。

奥氏体在临界点温度以上是不稳定的组织,所以当奥氏体被冷却到临界点以下时,将转变为较稳定的组织。如果冷却过程很缓慢(小于0.5℃/min),则共析成分的奥氏体冷却到稍低于A1温度时,将分解为铁素体和渗碳体的机械混合物,即珠光体。而亚共析钢(或过共析钢)奥氏体在缓慢冷却过程中,则首先按Fe-Fe3C相图中的GS线(或ES线)析出先共折铁素体(或先共析渗碳体)。随着铁素体(或渗碳体)的析出,奥氏体的含碳量逐渐增加(或减少)而向共析成分接近,最后具有共析成分的奥氏体在低于A1温度时再分解为珠光体。退火与正火处理是实际生产中经常采用的热处理工艺,上述工艺过程中发生的组织变化都是珠光体转变。退火与正火若作为最终热处理时,则必须控制珠光体转变产物—铁素体、渗碳体和珠光体的组织形态,以保证零件经退火和正火后的直接使用性能。如退火与正火作为预备热处理,则可为后续的冷、热成型加工或最后热处理作组织准备。因此,了解与掌握珠光体转变产物的组织形态和性能及转变温度(或冷却速度)对它们的影响,具有重要意义。

1.珠光体组织形态与转变温度对它的影响

(1)组织形态

共析碳钢加热到奥氏体状态,再缓慢冷却到临界点Ar1温度下,将得到珠光体组织。珠光体的组织形态主要有两种,即片状珠光体和粒状珠光体。片状珠光体是在奥氏体化温度较高时,由均匀的奥氏体转变而成的。转变开始时,先在缺陷较多、能量较高、原于易于扩散的奥氏体晶界上形成应变能小、容易接受碳原子的薄片状渗碳体晶核,然后晶核向前和向两侧长大,致使在渗碳体两侧的奥氏体晶界上又形成了铁素体晶核。如此交替形成的渗碳体和铁素体晶核,不断地向奥氏体晶粒内部长大,而成长为一层铁素体与一层渗碳体相互交替重叠成的机械混合物-珠光体。其典型的组织形态是片状的或者层状的。

在片状珠光体中,片层方向大致相同的区域称为珠光体团,或称珠光体领域,亦称“珠光体晶粒”。在一个奥氏体晶粒内,可以形成几个珠光体团,每个珠光休团中,相邻两片渗碳体(或铁素体)中心之间的距离或一片铁素体和渗碳体片的总厚度,称为珠光体的片间距。采用金相法测定片状珠光体的片间距时,由于试样磨面对每个珠光体团切割角度不同,而使在显微镜下观察到的片间距差异很大。只有试样磨制平面与珠光体片层相垂直时,所得到的片间距才与真实的片间距相近。且在每个珠光体团内的真实片间距离也不是单值,而是在中间值附近的统计分布值。因而珠光体的片间距离应该更确切称为“平均片间距”,平均片间距一般比从磨面上观察到的最小片间距离约大50%左右。在平衡状态下,由杠杆定理可以求得铁素体与渗碳体得重量比约为7.9:1,因此,铁素体片厚,渗碳体片薄。在用硝酸酒精溶液腐蚀情况下,铁素体得溶解速率较渗碳体大,所以渗碳体凸起。铁素体和渗碳体对光的反射能力相近,因此在明视场照明下二者均是明亮的,只是相界呈暗灰色,如果放大倍数比较低,渗碳体片两侧相界已无法分辨,而呈黑色条状。

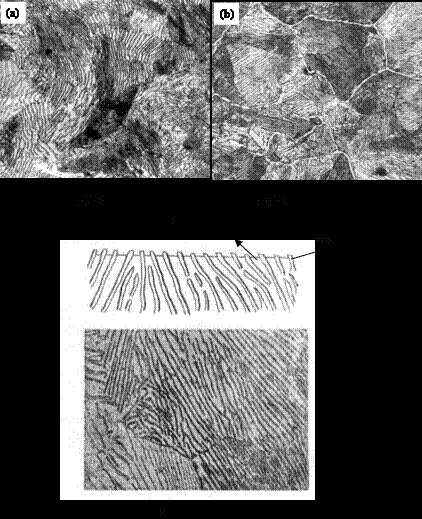

一般的所谓片状珠光体,是指在光学显微镜下能够明显分辨出铁素体和渗碳体片层组织的珠光体。片间距约为1500-4500Å,这种珠光体一般叫做“普通片状珠光体”。在400~500倍金相显微镜下,可以观察到铁素体和渗碳体的片层状组织。片状珠光体的组织特征见图1和图2。

(2)转变温度的影响

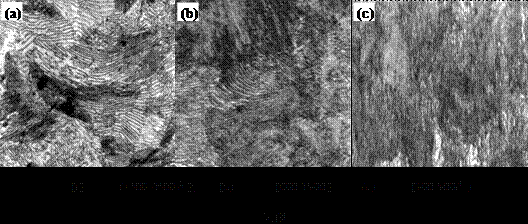

随着奥氏体转变为珠光体温度的逐渐降低,转变时的过冷度不断增加,则转变产物珠光体的片间距也不断减小。这是由于转变温度降低,碳的扩散速度减慢,碳原子难以进行较大距离的迁移,从而形成了片间距较小的珠光体(5~20HRC)。若珠光体的片间距小到1000倍光学显微镜下难以分辨铁素体与渗碳体的形态时,这种细片状珠光体称为索氏体(20~30HRC)。如果转变温度再降低,则在更低温度下形成了片间距为300-500Å的极细片状珠光体,在光学显微镜下根本无法辨别其层片状特征,这种组织称为屈氏体(又称托氏体)(30~40HRC)。各种片状珠光体的组织形态,用电子显微镜观察时,无论是片状珠光体还是屈氏体或是索氏体,都是层片状珠光体型的组织,只是片间距不同,所以有时常称珠光体、索氏体和屈氏体为珠光体类组织。影响片间距的主要因素是转变温度,碳钢中珠光体的片间距与过冷度的关系可以由经验公式表达为:

S0=C/ΔT

其中,S0为珠光体片间距离(Å);C=8.02×104(Å·K);ΔT为过冷度(K)。

如果过冷奥氏体在连续冷却过程中转变为珠光体时,则珠光体的形成是在一个温度范围内进行的,在这种情况下,高温时形成的珠光体比较粗,低温形成的珠光体比较细,即得到了粗细不均匀的珠光体组织。

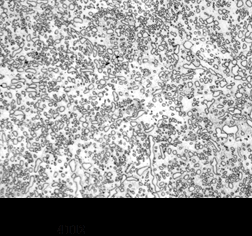

当珠光体在更低温度形成时,其组织外形呈黑色针状,叫做“针状珠光体”。在工业用钢中,除了片状珠光体外,还可以见到粒状珠光体或称为球状珠光体,它是在铁素体基体上分布着颗粒状渗碳体的组织,状珠光体的组织如图3所示。

奥氏体向珠光体转变时,如果奥氏体化温度较低,加热时间较短,奥氏体成分不够均匀,在奥氏体中尚有未溶解的残留碳化物或者许多微小的高浓度碳的富集区。这种不均匀的奥氏体在缓慢冷却时,未溶解的残留渗碳体将是现成的晶核,这样的晶核与在奥氏体晶界上形成的晶核不同,它可以向四周长大,长成为粒状渗碳体,而在粒状渗碳体四周的奥氏体则出现了贫碳区,通过形核长大转变为铁素体,从而获得粒状珠光体。

此外,粒状珠光体还可以通过球化退火等方法获得。在普通球化退火时,由于钢的成分、原始组织和退火工艺的不同,所得到的粒状珠光体的形态也不同。随着奥氏体等温分解温度的降低,或缓慢冷却时随冷却速度的增加,将使组织细化,渗碳体颗粒减小。碳化物颗粒尺寸依冷速增加而减小,这主要是由于在快冷时扩散受到抑制的结果。粒状珠光体中碳化物的大小、形态和分布,对最终热处理(淬火、回火)后的组织和性能有显著影响,所以碳素工具钢和合金工具钢的珠光体力求是球状的,并分别按照国家标准进行评级,根据不同钢种和需要规定合格级别。

2.铁素体的组织形态与转变温度对它的影响

在工业生产中,除了共析钢外,更大量的使用亚共析(或过共析)钢制造机械零件。这些非共析钢在退火或正火冷却时,在珠光体形成之前,有先共析铁素体或先共析渗碳体的析出。先共析相的金相形态与由奥氏体中析出的温度、奥氏体的含碳量及晶粒大小有关。亚共析钢中,先共析铁素体是多相共存的游离铁素体,其组织形态基本上可以分为三种,即等轴块状铁素体、网状铁素体和沿一定晶面析出的针状(片状)铁素体。在钢的成分确定的情况下,铁素体的形态主要取决于转变温度。当转变温度较高时,虽然过冷度较小,但扩散较快,如果原奥氏体含碳量较低,则先共析铁素体析出时,在单位体积内需要排出的碳原子较少,晶界区形成的铁素体晶核便可通过碳向奥氏体扩散而各向同性地长大,且由于奥氏体含碳量低,先共析铁素体数量较多。故先共析铁素体可以长入晶粒内部,形成近似等轴的块状铁素体,碳不断向晶内奥氏体富集,最后转变为珠光体。

如果转变温度较高,而原奥氏体含碳量也较高且晶粒粗大时,晶界上的铁素体向与其无位向关系的一侧的奥氏体方向长大加厚,相互接触连成网状,而剩余奥氏体的碳浓度不断增加到共析成分,或进入伪共析区,通过共析转变而成为珠光体,由此而形成了先共析铁素体呈网状分布的组织形态。当转变温度较低,尤其对具有粗大奥氏体晶粒的钢,由于原子难于作长距离扩散,为减少弹性能,铁素体将呈条片状沿奥氏体某一晶面向晶粒内伸长,成长为片状和针状。有时候可能由于开始析出时温度较高,铁素体沿奥氏体晶界成网状,随着析出温度的降低,再由网状铁素体的一侧以片状向奥氏体晶粒内长大,通常把这种先共析片状铁素体称为魏氏组织铁素体。从单个形态看,亚共析钢中的魏氏组织铁素体呈片状(针状)。而整体分布形貌则呈羽毛状或三角形,也可能是几种形态的混合物。与块状和网状铁素体不同,对于在磨光的表面上,魏氏组织铁素体形成还产生浮凸现象,惯习面为{111}g。

3.转变温度对珠光体性能的影响

热处理改变了钢的组织结构,而使其具有不同的性能。共析碳钢经珠光体转变厚可得到片状珠光体或粒状珠光体。片状珠光体的力学性能与片状珠光体的片间距、珠光体团的直径以及珠光体中铁素体的亚结构等有关。珠光体片间距主要决定于珠光体形成温度,随形成温度的降低而减小,但珠光体团的直径不仅取决于珠光体形成温度,而且还与奥氏体晶粒大小有关,它随珠光体形成温度降低以及奥氏体晶粒的细化而变小。随着珠光体片间距和珠光体团直径的减小,珠光体的强度和硬度将升高,主要是因为片间距减小时,铁素体和渗碳体变薄,相界面增加,位错运动阻力增大,塑性变形抗力提高。

随着转变温度的降低,在珠光体强度和硬度增高的同时,其塑性也增大,即断面收缩率和伸长率等塑性指标随珠光体的片间距的减小而增加,但当片间距达到一定数值(如0.1um)后,塑性却又有降低趋势。这是由于渗碳体片很薄时,在外力作用下可以滑移产生塑性变形,也可以产生弯曲而使塑性增高。而当强度过高时,塑性又下降。随着片间距的减小,冷脆转变温度先降低而后升高。另外,奥氏体在连续冷却转变为珠光体时,由于形成了片间距不同、粗细不均匀的珠光体而引起了性能的不均匀性,对切削加工性能等产生了不利影响。

粒状珠光体的性能主要决定于碳化物颗粒的大小、形态和分布。钢的成分一定时,转变温度愈低,则碳化物颗粒越细,其硬度与强度越高,碳化物形态越趋于等轴,分布越均匀,韧性也越好。粒状珠光体与片状珠光体相比,在成分相同的情况下,其强度和硬度稍低,而塑性较好,淬火变形、开裂的倾向性也小。因此,高碳钢在机械加工和热处理前,常先经球化处理,以得到粒状珠光体组织。亚共析钢经珠光体转变后,所得产物为铁素体与珠光体混合组织。其性能既取决于铁素体与珠光体的相对量,又取决于铁素体的晶粒大小、珠光体的片间距以及铁素体的化学成分和形态结构。

当钢的成分一定时,亚共析钢随着冷却速度的增加和转变温度的降低,先共析铁素体量减少,晶粒细化,而珠光体量增多,珠光体含碳量下降,珠光体片间距变小。通常当珠光体量少时,强度的提高主要依靠铁素体晶粒尺寸的减小,即铁素体晶粒越细小,其强度和硬度越高;而当珠光体量占主导时,则珠光体片间距的减小就成为提高强度和硬度的主要因素。亚共析钢的塑性与韧性则随着珠光体量的增多而下降。随珠光体和铁素体晶粒的细化而升高。碳钢中的铁素体,具有高的塑性与低的强度,但转变温度的降低使铁素体晶粒细化,甚至在合金钢中,铁素体的组织形态还发生了改变,从而影响了铁素体或亚共析钢的性能。