硫化是橡胶制品生产中最重要的工艺过程。在硫化过程中,橡胶经历了一系列的物理和化学变化.其物理机械性能和化学性能得到了改善。使橡胶材料成为有用的材料,因此硫化对橡胶及其制品是十分重要的。

硫化是在一定温度、压力和时间条件下使橡胶大分子链发生化学交联反应的过程。

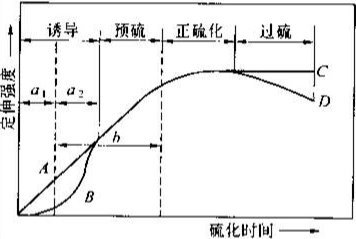

橡胶在硫化过程中。其各种性能随硫化时间增加而变化。橡胶的硫化历程可分为焦烧、预硫、正硫化和过硫四个阶段。如图6- 1所示。

图6-1橡胶硫化历程

A:起硫快速的胶料;B有延迟特性的胶料;C过硫后定伸强度继续上升的胶料;

D:返原性的胶料;a1:操作焦烧时间;a2:剩余焦烧时间;b模型硫化时间

焦烧阶段又称硫化诱导期。是指橡胶在硫化开始前的延迟作用时间,在此阶段胶料尚未开始交联.胶料在模型内有良好的流动性。对于模型硫化制品,胶料的流动、充模必须在此阶段完成,否则就发生焦烧。

预硫化阶段是焦烧期以后橡胶开始交联的阶段。随着交联反应的进行,橡胶的交联程度逐渐增加,并形成网状结构,橡胶的物理机械性能逐渐上升,但尚未达到顶期的水平。

正硫化阶段,橡胶的交联反应达到一定的程度,此时的各项物理机械性能均达到或接近最佳值.其综合性能最佳。

过硫化阶段是正硫化以后继续硫化,此时往往氧化及热断键反应占主导地位,胶料会出现物理机械性能下降的现象。

由硫化历程可以看到.橡胶处在正硫化时,其物理机械性能或综合性能达到最佳值,预硫化或过硫化阶段胶料性能均不好。达到正硫化状态所需的最历时间为理论正硫化时间,也称正硫化点,而正硫化是一个阶段。在正硫化阶段中,胶料的各项物理机械性能保持最高位,但橡胶的各项性能指标往往不会在同一时间达到最佳值。因此准确测定和选取正硫化点就成为确定硫化条件和获得产品最佳性能的决定因素。

从硫化反应动力学原理来说,正硫化应是胶料达到最大交联密度时的硫化状态,正硫化时间应由胶料达到最大交联密度所需的时间来确定比较合理。在实际应用中是根据某些主要性能指标(与交联密度成正比)来选择最佳点,确定正硫化时间。

橡胶试片置于给定温度和压力的模腔内,以小角度摆动模腔或转子,施于试片以剪切应变,摆动模腔(或圆盘)所需的力(扭矩)正比于橡胶的刚性(剪切模量).橡胶试片在硫化过程中形成交联时,其刚性增加,所记录的转矩值或增至平衡值,或增至最大值,于是得到一条完整的硫化曲线,获得硫化曲线所需要的时间取决于试验温度和橡胶试样。